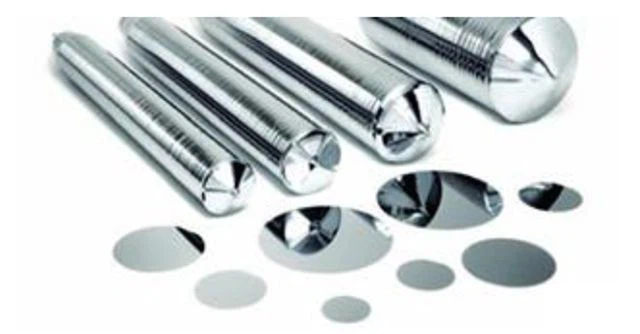

ویفرهای سیلیکونی سنگ بنای مواد نیمه هادی هستند. ابتدا با کشیدن تک کریستال ها به میله های سیلیکونی تبدیل می شوند و سپس برش داده و ساخته می شوند. از آنجایی که تعداد الکترون های ظرفیت اتم های سیلیکون 4 و عدد ترتیبی آن متوسط است، سیلیکون دارای خواص فیزیکی و شیمیایی خاصی است و می تواند در زمینه های شیمیایی، فتوولتائیک، تراشه و غیره استفاده شود. به خصوص در زمینه تراشه ها، این ویژگی های نیمه هادی سیلیکون است که آن را به سنگ بنای تراشه ها تبدیل می کند. در زمینه فتوولتائیک می توان از آن برای تولید برق خورشیدی استفاده کرد. علاوه بر این، سیلیکون 25.8 درصد از پوسته زمین را تشکیل می دهد. استخراج آن نسبتا راحت است و قابلیت بازیافت قوی دارد، بنابراین قیمت آن پایین است که دامنه کاربرد سیلیکون را بیشتر افزایش می دهد.

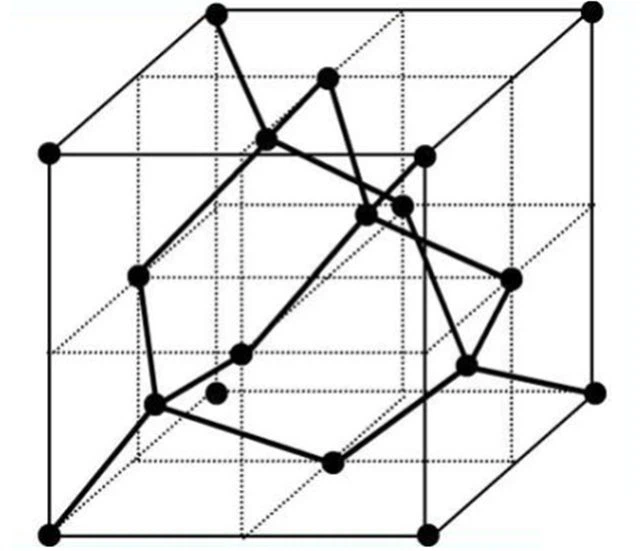

1. سیلیکون - سنگ بنای مواد تراشه مواد سیلیکونی به سیلیکون تک کریستال و سیلیکون پلی کریستال با توجه به آرایش متفاوت سلول های واحد تقسیم می شوند. بزرگترین تفاوت بین سیلیکون تک کریستال و سیلیکون پلی کریستال این است که آرایش سلول واحد سیلیکون تک کریستال منظم است، در حالی که سیلیکون پلی کریستال بی نظم است. از نظر روش های ساخت، سیلیکون پلی کریستالی عموماً با ریختن مستقیم مواد سیلیکونی در یک بوته برای ذوب و سپس خنک کردن آن ساخته می شود. سیلیکون تک کریستالی با کشیدن یک کریستال به یک میله کریستالی تبدیل می شود (روش Czochralski). از نظر خواص فیزیکی، ویژگی های دو نوع سیلیکون کاملاً متفاوت است. سیلیکون تک کریستالی دارای هدایت الکتریکی قوی و راندمان تبدیل فوتوالکتریک بالا است. راندمان تبدیل فوتوالکتریک سیلیکون مونو کریستال به طور کلی حدود 17٪ تا 25٪ است، در حالی که راندمان سیلیکون پلی کریستال زیر 15٪ است.

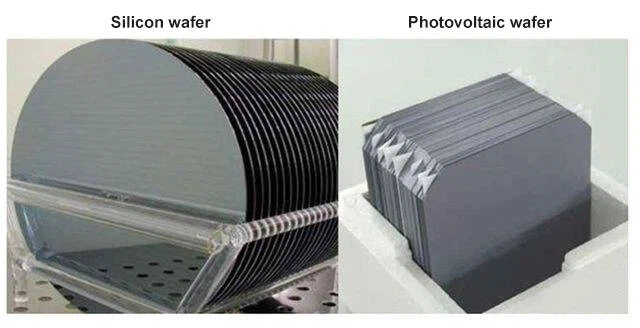

▲ویفرهای سیلیکونی نیمه هادی و ویفرهای سیلیکونی فتوولتائیک

▲ساختار سلول واحد سیلیکون تک کریستالی

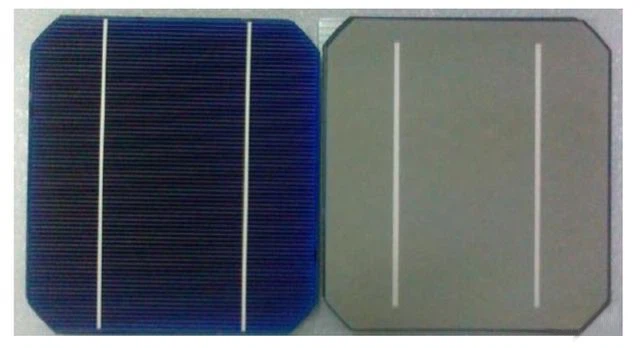

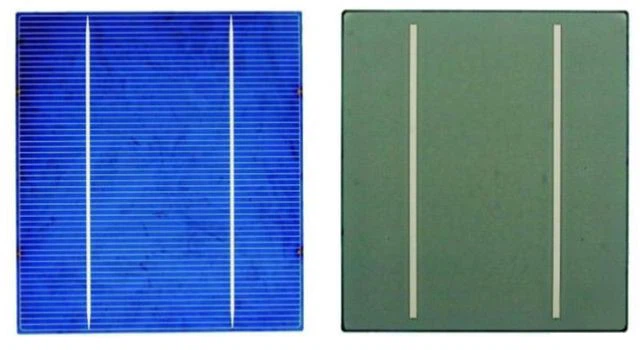

ویفرهای سیلیکونی فتوولتائیک:با توجه به اثر فوتوالکتریک و مزایای آشکار سیلیکون تک کریستالی، مردم از ویفرهای سیلیکونی برای تکمیل تبدیل انرژی خورشیدی به انرژی الکتریکی استفاده می کنند. در زمینه فتوولتائیک، سلول های سیلیکونی تک کریستالی مربعی با گوشه های گرد به طور کلی استفاده می شود. ویفرهای سیلیکونی چند کریستالی ارزانتر نیز استفاده می شود، اما راندمان تبدیل کمتر است.

▲جلو و پشت سلول سیلیکونی تک کریستالی

▲سلیکون سلول پلی کریستالی جلو و پشت

از آنجایی که ویفرهای سیلیکونی فتوولتائیک نیاز کمی به پارامترهایی مانند خلوص و تاب خوردگی دارند، فرآیند تولید نسبتاً ساده است. با در نظر گرفتن سلول های سیلیکونی مونوکریستالی به عنوان مثال، اولین گام برش و گرد کردن است. ابتدا میله سیلیکونی مونو کریستال را با توجه به اندازه مورد نیاز به میله های مربعی برش دهید و سپس چهار گوشه میله های مربعی را گرد کنید. مرحله دوم ترشی است که عمدتاً حذف ناخالصی های سطحی میله های مربعی تک کریستالی است. مرحله سوم برش دادن است. ابتدا میله های مربعی تمیز شده را روی تخته کار بچسبانید. سپس تخته کار را روی اسلایسر قرار داده و طبق پارامترهای فرآیند تنظیم شده برش دهید. در نهایت، ویفرهای سیلیکونی مونوکریستال را تمیز کنید و صافی سطح، مقاومت و سایر پارامترها را کنترل کنید.

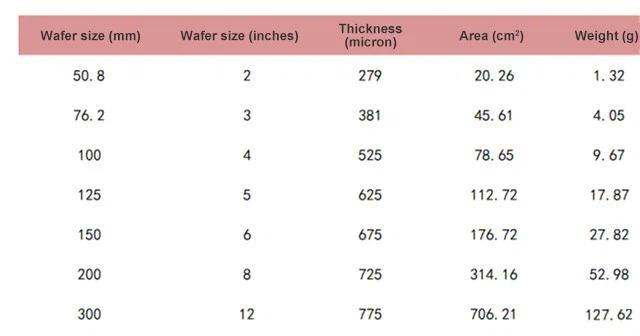

ویفرهای سیلیکونی نیمه هادی:ویفرهای سیلیکونی نیمه هادی نسبت به ویفرهای سیلیکونی فتوولتائیک نیاز بیشتری دارند. اولاً، تمام ویفرهای سیلیکونی مورد استفاده در صنعت نیمه هادی، سیلیکونی تک کریستالی هستند تا از خواص الکتریکی یکسان هر موقعیت ویفر سیلیکونی اطمینان حاصل شود. از نظر شکل و اندازه، ویفرهای سیلیکونی تک کریستالی فتوولتائیک مربعی هستند، عمدتاً با طول ضلع های 125 میلی متر، 150 میلی متر و 156 میلی متر. ویفرهای سیلیکونی تک کریستالی که برای نیمه هادی ها استفاده می شوند گرد هستند، با قطرهای 150 میلی متر (6-ویفرهای اینچی)، 200 میلی متر (8-ویفرهای اینچی) و 300 میلی متر (12-ویفرهای اینچی). از نظر خلوص، نیاز به خلوص برای ویفرهای سیلیکونی تک کریستالی مورد استفاده برای فتوولتائیک بین 4N{10}}N (99.99%-99.9999%) است، اما خلوص مورد نیاز برای ویفرهای سیلیکونی تک کریستالی مورد استفاده برای نیمه هادی ها حدوداً وجود دارد. 9N (99.9999999%)-11N (99.999999999%)، و حداقل خلوص مورد نیاز 1000 برابر ویفرهای سیلیکونی تک کریستالی است که برای فتوولتائیک استفاده می شود. از نظر ظاهری، صافی سطح، صافی و تمیزی ویفرهای سیلیکونی مورد استفاده برای نیمه هادی ها بیشتر از ویفرهای سیلیکونی مورد استفاده برای فتوولتائیک است. خلوص بزرگترین تفاوت بین ویفرهای سیلیکونی تک کریستالی مورد استفاده برای فتوولتائیک و ویفرهای سیلیکونی تک کریستالی مورد استفاده برای نیمه هادی ها است.

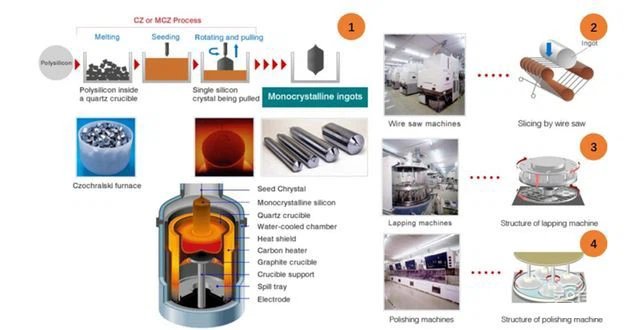

▲فرایند تولید ویفر سیلیکونی نیمه هادی

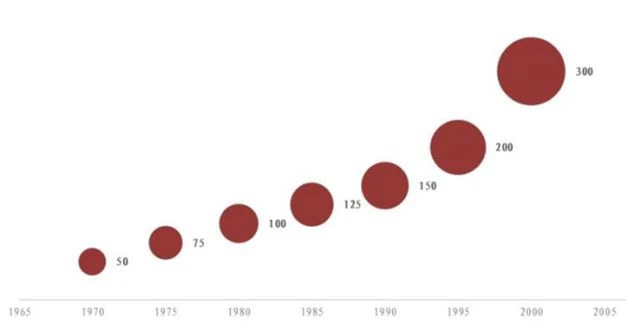

توسعه قانون مور توسعه ویفرهای سیلیکونی است. از آنجایی که ویفرهای سیلیکونی نیمه هادی گرد هستند، ویفرهای سیلیکونی نیمه هادی را "ویفر سیلیکونی" یا "ویفر" نیز می نامند. ویفرها "سوبسترا" برای تولید تراشه هستند و همه تراشه ها بر روی این "زیر لایه" تولید می شوند. در تاریخچه توسعه ویفرهای سیلیکونی نیمه هادی، دو جهت اصلی وجود دارد: اندازه و ساختار.

از نظر اندازه، مسیر توسعه ویفرهای سیلیکونی بزرگ و بزرگتر می شود: در مراحل اولیه توسعه مدار مجتمع، از 0.75-ویفرهای اینچی استفاده می شد. افزایش سطح ویفر و تعداد تراشه های روی یک ویفر می تواند هزینه ها را کاهش دهد. در حدود سال 1965، با معرفی قانون مور، هم فناوری مدارهای مجتمع و هم ویفرهای سیلیکونی دوره ای از توسعه سریع را آغاز کردند. ویفرهای سیلیکونی از گرههای 4-اینچ، 6-اینچ، 8-اینچ و 12-اینچ عبور کردهاند. از آنجایی که اینتل و IBM در سال 2001 به طور مشترک تولید تراشه ویفر 12-اینچی را توسعه دادند، ویفرهای سیلیکونی جریان اصلی کنونی ویفرهای 12-اینچی هستند که حدود 70% را تشکیل میدهند، اما ویفرهای اینچی (450 میلیمتری) در دستور کار قرار گرفت.

▲پارامترهای اندازه های مختلف ویفر

▲ توسعه اندازه ویفر سیلیکونی

از نظر ساختار، جهت توسعه ویفرهای سیلیکونی پیچیده تر و پیچیده تر می شود: در مراحل اولیه توسعه مدار مجتمع، تنها یک نوع تراشه منطقی وجود داشت، اما با افزایش تعداد سناریوهای کاربردی، تراشه های منطقی، دستگاه های قدرت تراشه های آنالوگ، تراشه های ترکیبی آنالوگ و دیجیتال، تراشه های ذخیره سازی فلش/DRAM، تراشه های فرکانس رادیویی و غیره یکی پس از دیگری ظاهر شده اند که باعث شده ویفرهای سیلیکونی اشکال ساختاری متفاوتی داشته باشند. اکنون، عمدتاً سه نوع وجود دارد:

PW (ویفر لهستانی):ویفر جلا داده شده ویفرهای سیلیکونی که مستقیماً پس از کشیدن تک کریستال ها بریده می شوند، از نظر صافی یا تاب برداشتن کامل نیستند، بنابراین ابتدا باید جلا داده شوند. این روش همچنین ابتدایی ترین روش برای پردازش ویفرهای سیلیکونی است.

AW (ویفر آنیل):ویفر آنیل شده. با توسعه مداوم فناوری فرآیند و کاهش مداوم اندازه ویژگیهای ترانزیستور، کاستیهای ویفرهای جلا داده شده به تدریج آشکار میشوند، مانند عیوب شبکهای موضعی در سطح ویفرهای سیلیکونی و میزان بالای اکسیژن در سطح ویفرهای سیلیکونی. به منظور حل این مشکلات، تکنولوژی آنیلینگ ویفر توسعه داده شده است. پس از پرداخت، ویفر سیلیکونی در یک لوله کوره پر از گاز بی اثر (معمولاً آرگون) برای بازپخت در دمای بالا قرار می گیرد. این نه تنها می تواند عیوب شبکه روی سطح ویفر سیلیکونی را ترمیم کند، بلکه میزان اکسیژن سطح را نیز کاهش می دهد.

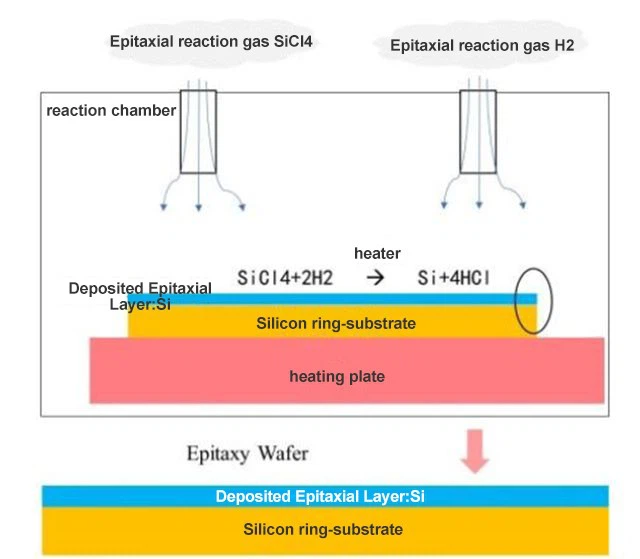

EW (ویفر اپیتاکسی):ویفر سیلیکونی اپیتاکسیال با افزایش سناریوهای کاربرد مدارهای مجتمع، ویفرهای سیلیکونی استاندارد تولید شده توسط کارخانه های ویفر سیلیکونی دیگر نمی توانند نیازهای برخی از محصولات را از نظر خواص الکتریکی برآورده کنند. در عین حال، عیوب شبکه کاهش یافته توسط بازپخت حرارتی نمی تواند نیازهای عرض خط را به طور فزاینده کوچکتر برآورده کند. این امر منجر به پیدایش ویفرهای سیلیکونی اپیتاکسیال شده است. لایه اپیتاکسیال معمولی یک لایه نازک سیلیکونی است. لایه ای از لایه نازک سیلیکونی بر اساس ویفر سیلیکونی اصلی با استفاده از فناوری رسوب لایه نازک رشد می کند. از آنجایی که بستر سیلیکون به عنوان یک کریستال دانه در اپیتاکسی سیلیکونی وجود دارد، رشد لایه اپیتاکسیال ساختار کریستالی ویفر سیلیکونی را تکرار خواهد کرد. از آنجایی که ویفر سیلیکونی زیرلایه یک بلور است، لایه اپیتاکسیال نیز تک کریستال است. با این حال، از آنجایی که صیقل داده نمی شود، عیوب شبکه روی سطح ویفر سیلیکونی پس از رشد می تواند به سطح بسیار پایین کاهش یابد.

شاخص های فنی اپیتاکسی عمدتاً شامل ضخامت لایه اپیتاکسیال و یکنواختی آن، یکنواختی مقاومت، کنترل فلز بدنه، کنترل ذرات، گسل های انباشته، نابجایی و سایر کنترل های نقص است. در این مرحله، افراد با بهینه سازی دمای واکنش اپیتاکسی، سرعت جریان گاز اپیتاکسی و گرادیان دمای مرکز و لبه به کیفیت ویفر سیلیکونی اپیتاکسیال بالایی دست یافته اند. با توجه به محصولات مختلف و نیاز به ارتقاء فناوری، فرآیند همپایی به طور مداوم برای دستیابی به کیفیت ویفر سیلیکونی اپیتاکسیال بالا بهینه شده است.

علاوه بر این، فناوری فعلی میتواند لایههای همپایی با عناصر دوپینگ مقاومتی و غلظتهای دوپینگ متفاوت از ویفر سیلیکونی اصلی ایجاد کند، که کنترل خواص الکتریکی ویفر سیلیکونی رشد یافته را آسانتر میکند. به عنوان مثال، یک لایه از لایه همپای سیلیکونی نوع N را می توان بر روی یک ویفر سیلیکونی نوع P ایجاد کرد، بنابراین یک اتصال PN دوپ شده با غلظت کم را تشکیل می دهد، که می تواند ولتاژ شکست را بهینه کند و اثر قفل را در ساخت تراشه بعدی کاهش دهد. ضخامت لایه اپیتاکسیال به طور کلی با توجه به سناریوی استفاده متفاوت است. به طور کلی ضخامت تراشه منطقی حدود 0.5 میکرون تا 5 میکرون است و ضخامت دستگاه پاور حدود 50 میکرون تا 100 میکرون است زیرا نیاز به تحمل ولتاژ بالا دارد.

▲فرایند رشد ویفر سیلیکونی اپیتاکسیال

▲ دوپینگ های مختلف ویفرهای اپیتاکسیال

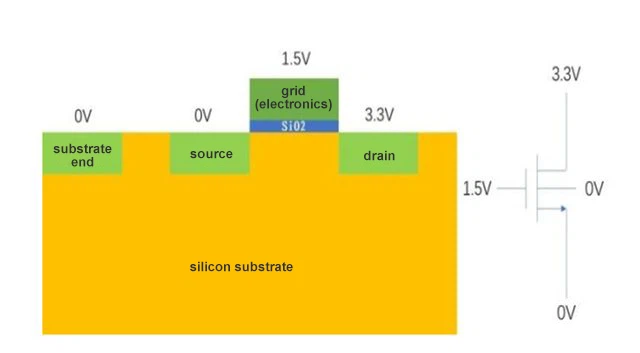

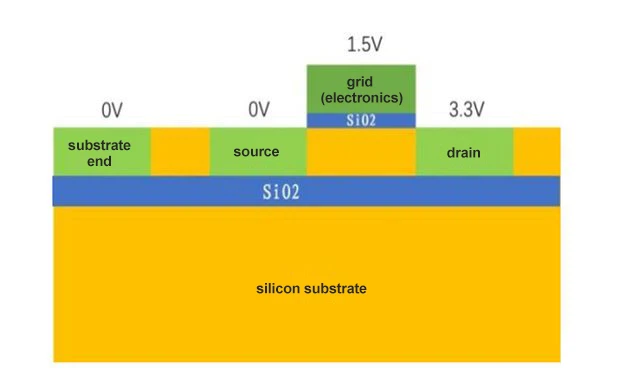

SW (ویفر SOI):SOI مخفف عبارت Silicon-On-Insulator است. ویفرهای سیلیکونی SOI به دلیل مزایایی مانند ظرفیت خازنی انگلی کوچک، اثر کانال کوتاه کوچک، چگالی وراثت بالا، سرعت بالا، مصرف انرژی کم و بویژه نویز پایین بستر، اغلب در تراشههای RF استفاده میشوند.

▲ساختار MOS سیلیکونی معمولی

▲ساختار MOS ویفر سیلیکونی SOI

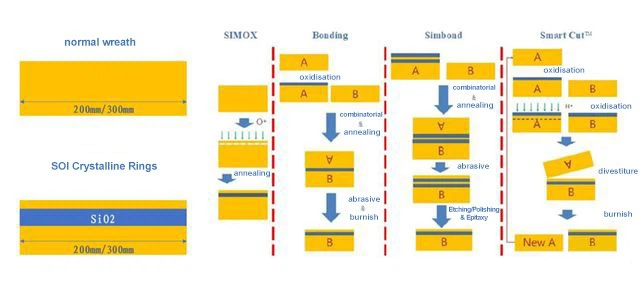

چهار روش اصلی برای ساخت ویفرهای سیلیکونی SOI وجود دارد:فناوری SIMOX، فناوری Bonding، فناوری Sim-bond و فناوری Smart-CutTM. اصل ویفرهای سیلیکونی SOI نسبتاً ساده است و هدف اصلی افزودن یک لایه عایق (به طور کلی عمدتاً دی اکسید سیلیکون SiO2) در وسط بستر است.

▲چهار فناوری برای ساخت ویفرهای SOI

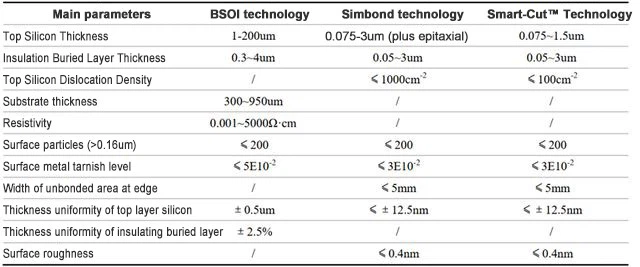

از منظر پارامترهای عملکرد، فناوری Smart-CutTM عالیترین عملکرد در فناوری تولید ویفر سیلیکونی SOI است. عملکرد فناوری سیمبوند تفاوت چندانی با فناوری Smart-Cut ندارد، اما از نظر ضخامت سیلیکون بالایی، ویفر سیلیکونی SOI تولید شده با فناوری Smart-Cut نازکتر است و از منظر هزینه تولید، اسمارت -تکنولوژی برش می تواند از ویفرهای سیلیکونی دوباره استفاده کند. برای تولید انبوه آینده، فناوری Smart-Cut مزایای هزینه بیشتری دارد، بنابراین صنعت اکنون به طور کلی فناوری Smart-Cut را به عنوان جهت توسعه آینده ویفرهای سیلیکونی SOI می شناسد.

▲ مقایسه عملکرد فن آوری های مختلف تولید ویفر SOI

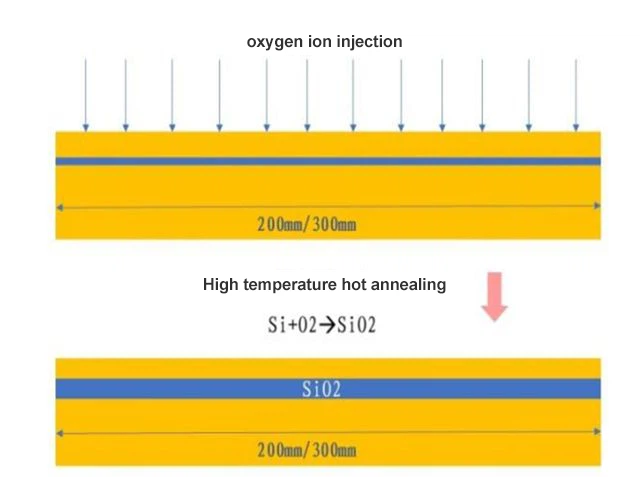

تکنولوژی SIMOX: SIMOX مخفف Separation by Implanted Oxygen است. اتمهای اکسیژن به داخل ویفر تزریق میشوند و سپس در دمای بالا بازپخت میشوند تا با اتمهای سیلیکون اطراف واکنش داده و لایهای از دی اکسید سیلیکون را تشکیل دهند. دشواری این فناوری کنترل عمق و ضخامت کاشت یون اکسیژن است. نیازهای بالایی برای فناوری کاشت یون دارد.

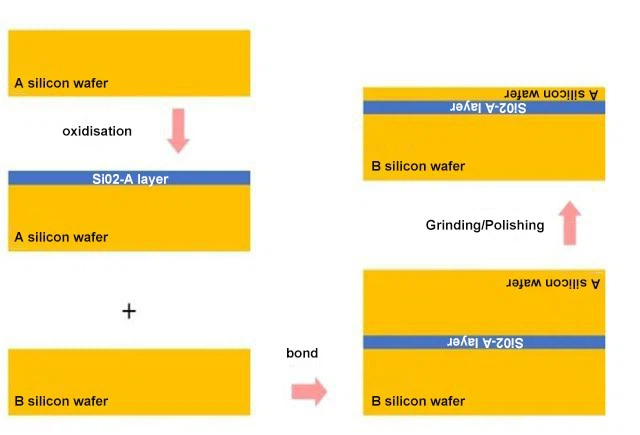

فناوری پیوند: فناوری پیوند را فناوری پیوند نیز میگویند. ویفرهای سیلیکونی SOI که به روش باندینگ ساخته می شوند، Bonded SOI یا به اختصار BSOI نیز نامیده می شوند. فن آوری پیوند به دو ویفر سیلیکونی معمولی نیاز دارد که یکی از آنها با یک لایه اکسید (SiO2) رشد می کند و سپس با منبع سیلیکونی دیگر پیوند می یابد. اتصال لایه اکسیدی است. در نهایت تا عمق مورد نظر لایه مدفون (SiO2) آسیاب و صیقل داده می شود. از آنجایی که فناوری باندینگ ساده تر از فناوری کاشت یونی است، اکثر ویفرهای سیلیکونی SOI در حال حاضر با استفاده از فناوری باندینگ ساخته می شوند.

▲سیلیکون روی عایق

▲روش پیوند ویفر برای تشکیل سیلیکون روی عایق

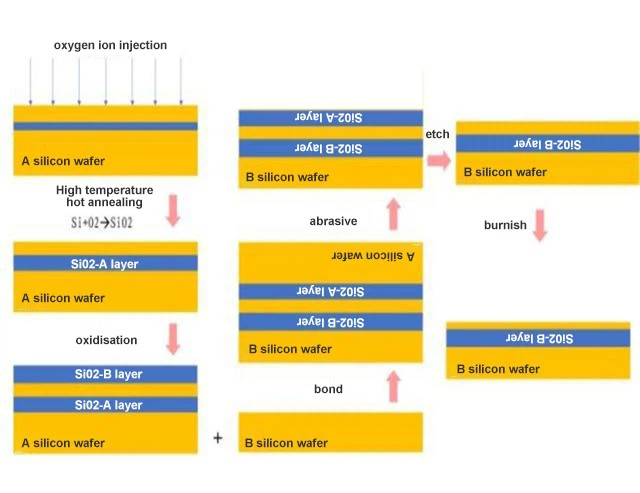

فناوری سیم باند:تکنولوژی پیوند تزریق اکسیژن فناوری سیم باند ترکیبی از SIMOX و فناوری باند است. مزیت این است که ضخامت لایه اکسید مدفون را می توان با دقت بالا کنترل کرد. اولین مرحله این است که یون های اکسیژن را به یک ویفر سیلیکونی تزریق کنید، سپس در دمای بالا آنیل کنید تا یک لایه اکسید تشکیل شود و سپس یک لایه اکسید SiO2 روی سطح ویفر سیلیکونی تشکیل دهید. مرحله دوم این است که ویفر سیلیکونی را به ویفر دیگری بچسبانید. سپس آنیل را در دمای بالا انجام دهید تا یک رابط اتصال کامل ایجاد شود. مرحله سوم فرآیند نازک شدن است. نازک شدن با استفاده از فناوری CMP انجام می شود، اما بر خلاف فناوری باند، سیم باند دارای یک لایه خود توقف است که هنگام آسیاب کردن به لایه SiO2 به طور خودکار متوقف می شود. سپس لایه SiO2 با اچ برداشته می شود. آخرین مرحله پولیش است.

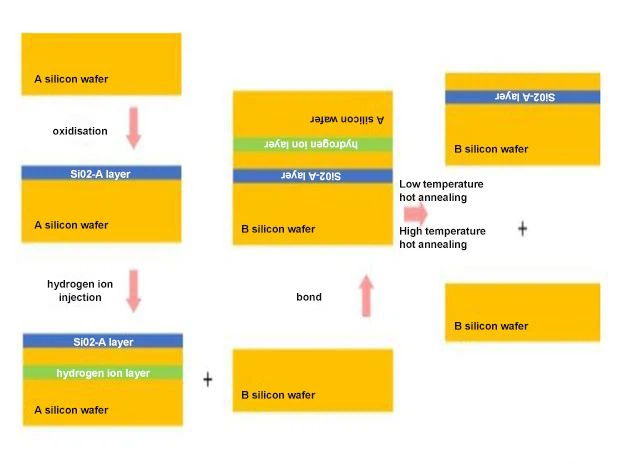

فناوری برش هوشمند:فناوری لایه برداری هوشمند فناوری برش هوشمند توسعه فناوری پیوند است. اولین مرحله اکسید کردن ویفر و تولید ضخامت ثابت SiO2 در سطح ویفر است. مرحله دوم استفاده از فناوری کاشت یون برای تزریق یون هیدروژن به عمق ثابت ویفر است. مرحله سوم این است که ویفر دیگری را به ویفر اکسید شده بچسبانید. مرحله چهارم استفاده از فناوری آنیل حرارتی در دمای پایین برای تشکیل حباب هایی با یون های هیدروژن است که باعث جدا شدن بخشی از ویفر سیلیکونی می شود. سپس از فناوری آنیل حرارتی در دمای بالا برای افزایش استحکام باند استفاده می شود. مرحله پنجم صاف کردن سطح سیلیکون است. این فناوری در سطح بین المللی به عنوان مسیر توسعه فناوری SOI شناخته شده است. ضخامت لایه اکسید مدفون کاملاً با عمق کاشت یون هیدروژن تعیین می شود که دقت بیشتری دارد. علاوه بر این، ویفر پوست کنده را می توان مجددا استفاده کرد که هزینه آن را تا حد زیادی کاهش می دهد.

▲روش سیم کارت برای تشکیل عایق سیلیکونی

▲روش هوشمند برش برای تشکیل سیلیکون روی عایق

2. فن آوری تولید با مانع بالا 1. فن آوری ساخت

ماده اولیه ویفرهای سیلیکونی کوارتز است که معمولاً به عنوان ماسه شناخته می شود که می تواند مستقیماً در طبیعت استخراج شود. فرآیند تولید ویفر را می توان در چند مرحله تکمیل کرد: عمدتاً اکسید زدایی و خالص سازی، پالایش پلی سیلیکون، شمش های سیلیکون تک کریستال (میله های سیلیکونی)، نورد، برش ویفر، پرداخت ویفر، بازپخت، آزمایش، بسته بندی و مراحل دیگر.

▲ فرآیند تولید ویفر نیمه هادی CZ (Czochralski).

▲ شماتیک تک کریستال CZ Farad

اکسید زدایی و تصفیه:اولین مرحله در تولید ویفر سیلیکونی، اکسید زدایی و خالص سازی سنگ معدن کوارتز است. فرآیندهای اصلی شامل سورتینگ، جداسازی مغناطیسی، فلوتاسیون، گاززدایی در دمای بالا و غیره است. ناخالصی های اصلی آهن و آلومینیوم در سنگ معدن حذف می شوند.

پالایش پلی سیلیکون:پس از به دست آوردن SiO2 نسبتا خالص، سیلیکون تک بلور از طریق واکنش های شیمیایی تولید می شود. واکنش اصلی SiO2+C→Si+CO است. پس از اتمام واکنش، CO به طور مستقیم تبخیر می شود، بنابراین فقط کریستال های سیلیکون باقی می مانند. در این زمان، سیلیکون سیلیکون پلی کریستالی است و سیلیکون خام است که حاوی مقدار زیادی ناخالصی است. برای فیلتر کردن ناخالصی های اضافی، سیلیکون خام به دست آمده باید ترشی شود. اسیدهای رایج مورد استفاده عبارتند از: اسید کلریدریک (HCl)، اسید سولفوریک (H2SO4) و غیره. محتوای سیلیکون پس از خیساندن در اسید عموماً بالای 99.7٪ است. در طول فرآیند ترشی، اگرچه آهن، آلومینیوم و سایر عناصر نیز در اسید حل شده و فیلتر می شوند. با این حال، سیلیکون همچنین با اسید واکنش می دهد تا SiHCl3 (تری کلروسیلان) یا SiCl4 (تتراکلرید سیلیکون) تولید کند. اما هر دو ماده در حالت گاز هستند، بنابراین پس از ترشی، ناخالصی های اصلی مانند آهن و آلومینیوم در اسید حل شده، اما سیلیسیم گازی شده است. در نهایت، SiHCl3 یا SiCl4 گازی با خلوص بالا با هیدروژن احیا می شود تا سیلیکون پلی کریستالی با خلوص بالا به دست آید.

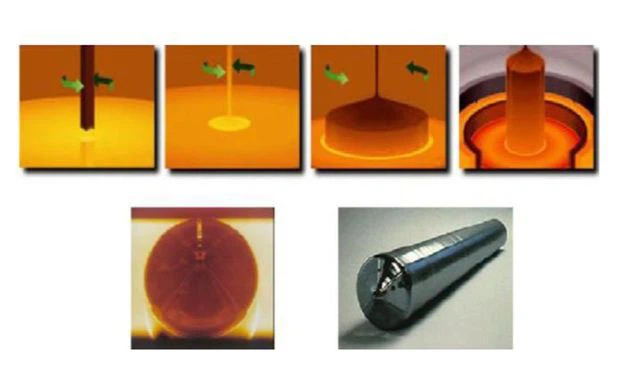

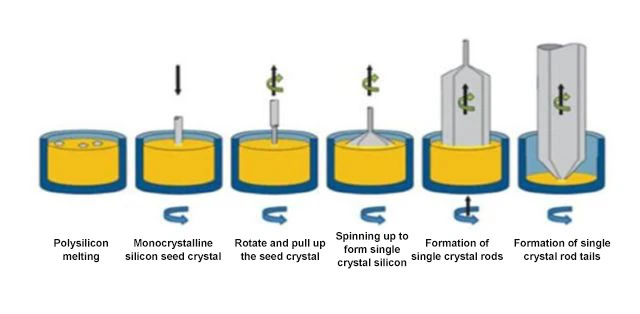

روش CZ سیلیکون تک کریستالی تولید می کند:ویفرهای سیلیکونی عمدتاً در تراشه های منطقی و حافظه استفاده می شوند و سهم بازار آن حدود 95٪ است. روش CZ از ترسیم رشته های نازک از فلز مذاب توسط چوکرالسکی در سال 1918 نشات گرفت، بنابراین به آن روش CZ نیز می گویند. این تکنولوژی جریان اصلی برای رشد سیلیکون تک کریستال امروزه است. فرآیند اصلی این است که سیلیکون پلی کریستالی را در یک بوته قرار می دهیم، آن را حرارت می دهیم تا ذوب شود و سپس یک کریستال دانه سیلیکون تک بلوری را گیره می دهیم و آن را در بالای بوته معلق می کنیم. هنگام کشیدن آن به صورت عمودی، یک سر آن را وارد مذاب می کنند تا ذوب شود و سپس به آرامی می چرخد و به سمت بالا کشیده می شود. به این ترتیب سطح مشترک بین مایع و جامد به تدریج متراکم می شود و یک کریستال واحد را تشکیل می دهد. از آنجایی که کل فرآیند را می توان به عنوان فرآیند تکثیر کریستال دانه در نظر گرفت، کریستال سیلیکون تولید شده سیلیکون تک کریستالی است. علاوه بر این، دوپینگ ویفر نیز در فرآیند کشیدن تک کریستال، معمولاً در دوپینگ فاز مایع و دوپینگ فاز گاز انجام میشود. دوپینگ فاز مایع به افزودن عناصر نوع P یا N به داخل بوته اشاره دارد. در طول فرآیند کشیدن تک بلورها، این عناصر را می توان مستقیماً به داخل میله سیلیکونی کشید.

▲روش تک کریستالی CZ Faraday

▲میله سیلیکونی پس از کشیدن تک کریستال

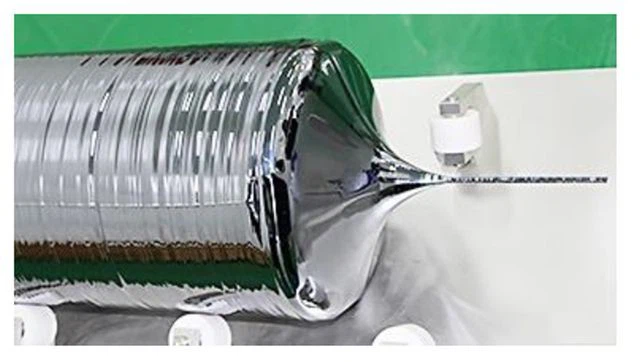

نورد قطر:از آنجایی که کنترل قطر میله سیلیکونی تک کریستال در طول فرآیند کشیدن تک کریستال دشوار است، برای به دست آوردن میله سیلیکونی با قطر استاندارد مانند 6 اینچ، 8 اینچ، 12 اینچ و غیره پس از کشیدن تک کریستال، قطر شمش سیلیکون نورد می شود. سطح میله سیلیکونی پس از نورد صاف و خطای اندازه کوچکتر است.

برش پخ زدن:پس از به دست آوردن شمش سیلیکون، ویفر بریده می شود. شمش سیلیکون بر روی دستگاه برش ثابت قرار می گیرد و طبق برنامه برش تنظیم شده برش می شود. از آنجایی که ضخامت ویفر سیلیکونی کم است، لبه ویفر سیلیکونی بریده شده بسیار تیز است. هدف از پخ زدن ایجاد یک لبه صاف است. ویفر سیلیکونی پخ دارای تنش مرکزی کمتری است که باعث میشود در ساخت تراشههای آینده محکمتر و شکستن آن آسانتر نباشد.

جلا دادن:هدف اصلی پولیش این است که سطح ویفر صاف، صاف و بدون آسیب باشد و از قوام ضخامت هر ویفر اطمینان حاصل شود.

بسته بندی آزمایشی:پس از به دست آوردن ویفر سیلیکونی صیقلی، خواص الکتریکی ویفر سیلیکونی مانند مقاومت و سایر پارامترها باید آزمایش شود. اکثر کارخانه های ویفر سیلیکونی دارای خدمات ویفر اپیتاکسیال هستند. در صورت نیاز به ویفرهای اپیتاکسیال، رشد ویفر اپیتاکسیال انجام خواهد شد. در صورت عدم نیاز به ویفر اپیتاکسیال، بسته بندی و به سایر کارخانه های ویفر اپیتاکسیال یا کارخانه های ویفر ارسال می شود.

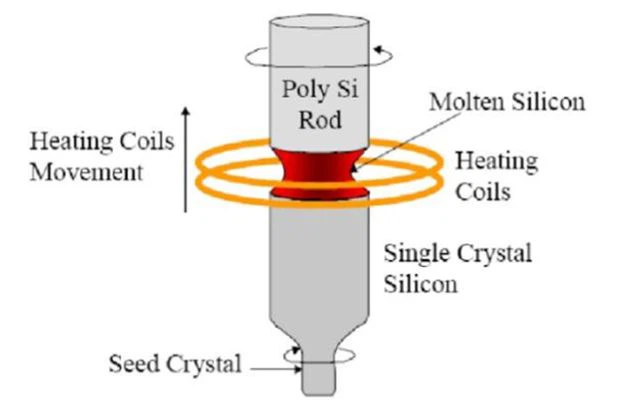

روش ذوب ناحیه ای (FZ):ویفرهای سیلیکونی ساخته شده با این روش عمدتاً در برخی از تراشه های قدرت با سهم بازار حدود 4٪ استفاده می شود. ویفرهای سیلیکونی ساخته شده توسط FZ (روش ذوب ناحیه ای) عمدتاً به عنوان دستگاه های قدرت استفاده می شوند. و اندازه ویفرهای سیلیکونی عمدتاً 8 اینچ و 6 اینچ است. در حال حاضر حدود 15 درصد ویفرهای سیلیکونی به روش ذوب ناحیه ای ساخته می شوند. در مقایسه با ویفرهای سیلیکونی ساخته شده به روش CZ، بزرگترین ویژگی روش FZ این است که مقاومت نسبتاً بالایی دارد، خلوص بالاتری دارد و می تواند ولتاژ بالا را تحمل کند، اما ساخت ویفرهای سایز بزرگ دشوار است و خواص مکانیکی آن ضعیف است. بنابراین اغلب برای قدرت ویفرهای سیلیکونی دستگاه استفاده می شود و به ندرت در مدارهای مجتمع استفاده می شود.

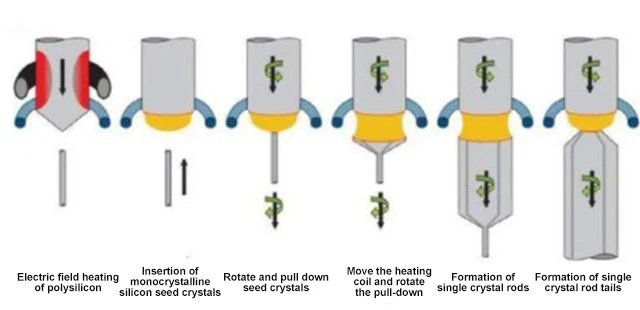

سه مرحله در ساخت میله های سیلیکونی تک کریستالی به روش ذوب ناحیه ای وجود دارد:

1. سیلیکون پلی کریستالی را گرم کنید، با کریستال دانه تماس بگیرید و به سمت پایین بچرخانید تا تک کریستال را بکشید. در یک محفظه کوره تحت خلاء یا محیط گاز بی اثر، از میدان الکتریکی برای گرم کردن میله سیلیکونی پلی کریستالی استفاده کنید تا زمانی که سیلیکون پلی کریستالی در ناحیه گرم شده ذوب شود و یک منطقه مذاب ایجاد کند.

2. ناحیه مذاب را با کریستال دانه تماس بگیرید و آن را ذوب کنید.

3. با حرکت دادن موقعیت گرمایش میدان الکتریکی، ناحیه مذاب روی پلی سیلیکون به طور مداوم به سمت بالا حرکت می کند، در حالی که کریستال دانه به آرامی می چرخد و به سمت پایین کشیده می شود و به تدریج یک میله سیلیکونی تک کریستالی را تشکیل می دهد. از آنجایی که در روش ذوب منطقه ای از بوته استفاده نمی شود، از بسیاری از منابع آلودگی اجتناب می شود و تک بلوری که توسط روش ذوب ناحیه کشیده می شود، دارای ویژگی های خلوص بالا است.

▲سازه فضایی تک کریستالی فاراد

▲ نمودار شماتیک کشش تک کریستال FZ

2. هزینه ساخت

ویفرهای سیلیکونی نیمه هادی نسبت به ویفرهای سیلیکونی با انرژی جدید نیازهای بیشتری برای خلوص و خواص الکتریکی دارند، بنابراین مراحل تصفیه و تامین مواد اولیه بیشتری در فرآیند تولید مورد نیاز است که در نتیجه طیف متنوع تری از مواد خام تولیدی ایجاد می شود. بنابراین، نسبت هزینه مواد سیلیکونی نسبتاً کاهش می یابد، اما نسبت هزینه های ساخت نسبتاً افزایش می یابد.

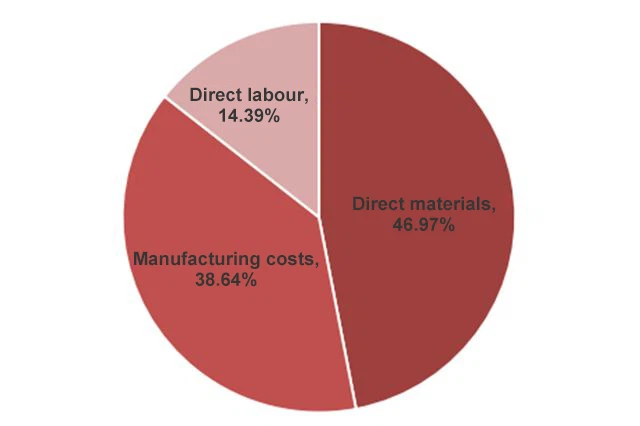

برای ویفرهای سیلیکونی نیمه هادی، هزینه مواد خام هزینه اصلی است که حدود 47٪ از هزینه اصلی تجارت را تشکیل می دهد. دومی هزینه های تولید است که حدود 38.6 درصد را شامل می شود. مشابه صنعت ساخت نیمه هادی، صنعت ویفر سیلیکونی یک صنعت سرمایه بر با تقاضای بالا برای سرمایه گذاری دارایی ثابت است که به دلیل استهلاک دارایی های ثابت مانند ماشین آلات و تجهیزات، هزینه های تولید بالایی را به همراه خواهد داشت. در نهایت، هزینه های مستقیم نیروی کار حدود 14.4 درصد است.

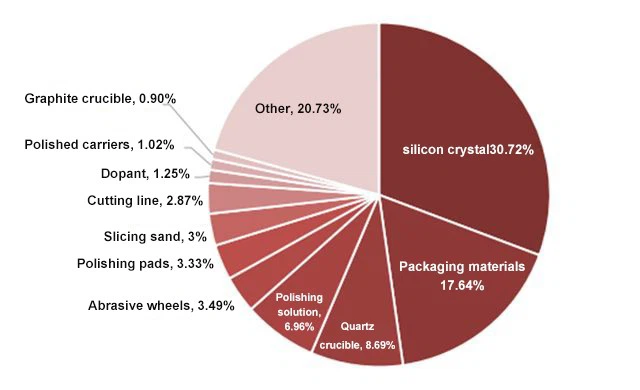

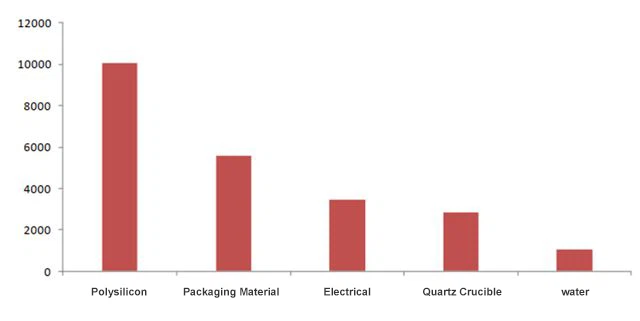

در میان هزینه های مواد اولیه تولید ویفر سیلیکونی، پلی سیلیکون ماده اولیه اصلی است که حدود 3.7% 0} را شامل می شود. دومین مورد، مواد بسته بندی است که حدود 17.0٪ را شامل می شود. از آنجایی که ویفرهای سیلیکونی نیمه هادی دارای الزامات بالایی برای تمیزی و خلاء هستند، به ویژه برای ویفرهای سیلیکونی که به راحتی اکسید می شوند، الزامات بسته بندی بسیار بیشتر از ویفرهای سیلیکونی انرژی جدید است. بنابراین، در ساختار هزینه، مواد بسته بندی سهم بالایی را به خود اختصاص می دهند. بوته های کوارتز حدود 8.7 درصد از هزینه مواد خام را تشکیل می دهند. بوته کوارتز مورد استفاده در ساخت ویفر سیلیکونی نیمه هادی نیز یک بوته یکبار مصرف است، اما خواص فیزیکی و حرارتی بوته سخت تر است. سیال پولیش، چرخ سنگ زنی و پد پولیش در مجموع 13.8 درصد را تشکیل می دهند و عمدتاً در فرآیند پولیش ویفر سیلیکونی استفاده می شوند.

▲ساختار هزینه عملیاتی صنعت سیلیکون در سال 2018

▲ترکیب مواد خام صنعت سیلیکون در سال 2018

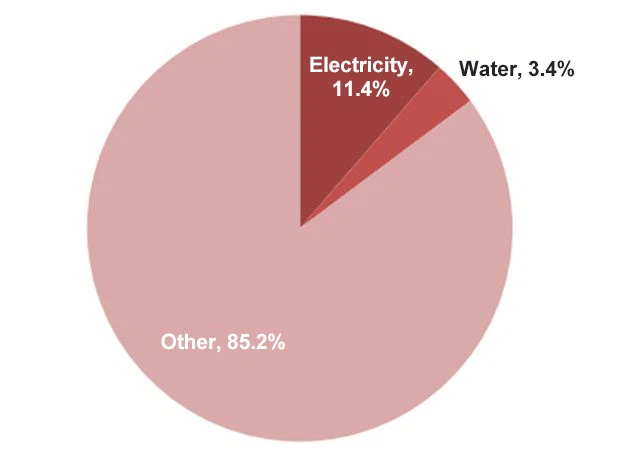

هزینه های آب و برق حدود 15 درصد از هزینه ساخت را تشکیل می دهد: در هزینه ساخت، کل هزینه های آب و برق حدود 15 درصد از کل هزینه ساخت را تشکیل می دهد که هزینه های برق حدود 11.4 درصد و هزینه های آب نیز شامل می شود. حدود 3.4 درصد از نظر مبالغ متناظر، طبق داده های مالی سال 2018 گروه صنعت سیلیکون، کل هزینه برق و آب معادل هزینه مواد بسته بندی است که حدود نیمی از مواد پلی سیلیکون را تشکیل می دهد. هزینه برق کمی بیشتر از بوته های کوارتز حدود 20٪ است.

▲نسبت هزینه های ساخت صنعت سیلیکون در سال 2018

▲ ترکیب هزینه جزئی گروه صنعت سیلیکون در سال 2018 (واحد: 10،000 یوان)

3، چهار مانع برای تولید ویفر سیلیکونی

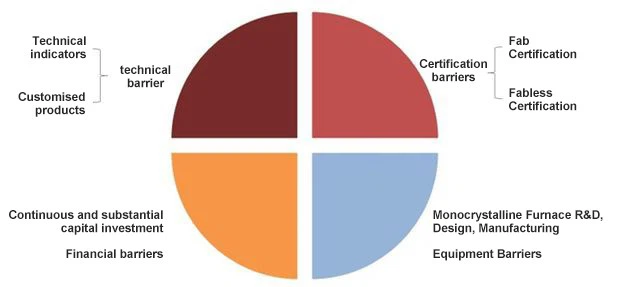

موانع برای ویفرهای سیلیکونی نسبتا زیاد است، به خصوص برای ویفرهای سیلیکونی نیمه هادی. چهار مانع اصلی وجود دارد: موانع فنی، موانع صدور گواهینامه، موانع تجهیزات و موانع سرمایه.

▲ موانع اصلی در صنعت تولید ویفر سیلیکونی

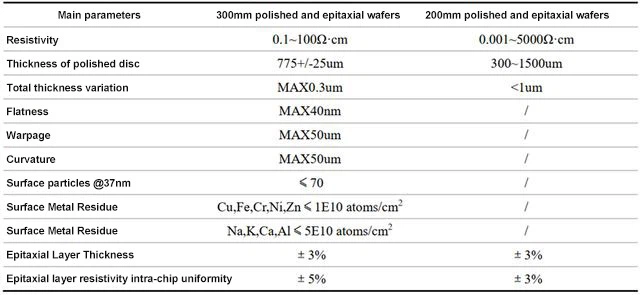

موانع فنی:شاخص های فنی ویفرهای سیلیکونی نسبتاً بزرگ هستند. ویفرهای سیلیکونی علاوه بر اندازه رایج، ضخامت پرداخت و غیره، دارای تاب خوردگی، مقاومت، انحنا و غیره نیز هستند. از نظر جریان اصلی ویفرهای سیلیکونی 300 میلیمتری، به دلیل یکنواختی بالا در فرآیندهای پیشرفته برای ویفرهای سیلیکونی، در مقایسه با ویفرهای 200 میلیمتری، پارامترهایی مانند صافی، تاب خوردگی، انحنا و باقیمانده فلز سطحی برای نظارت بر الزامات کیفی ویفرهای سیلیکونی 300 میلیمتری اضافه میشوند. . از نظر خلوص، ویفرهای سیلیکونی فرآیند پیشرفته باید حدود 9N (99.9999999%)-11N (99.999999999%) باشد، که مانع فنی اصلی برای تامین کنندگان ویفر سیلیکونی است.

ویفرهای سیلیکونی محصولات بسیار سفارشی هستند. خلوص اساسی ترین پارامتر ویفرهای سیلیکونی و همچنین مانع فنی اصلی است. علاوه بر این، ویفرهای سیلیکونی محصولات جهانی نیستند و قابل کپی نیستند. مشخصات ویفرهای سیلیکونی بزرگ در ویفر ریخته گری های مختلف کاملاً متفاوت است و استفاده متفاوت از محصولات ترمینال مختلف نیز نیازهای کاملاً متفاوتی را برای ویفرهای سیلیکونی ایجاد خواهد کرد. این امر به تولیدکنندگان ویفر سیلیکونی نیاز دارد که ویفرهای سیلیکونی متفاوتی را با توجه به محصولات مختلف مشتری نهایی طراحی و تولید کنند که این امر دشواری تامین ویفر سیلیکونی را بیشتر میکند.

▲پیشبینی سود بخشهای تجاری شرکت

موانع صدور گواهینامه:تولیدکنندگان تراشه الزامات سختگیرانه ای در مورد کیفیت مواد اولیه مختلف دارند و در انتخاب تامین کنندگان بسیار محتاط هستند. موانع زیادی برای ورود به لیست تامین کنندگان تولیدکنندگان تراشه وجود دارد. معمولاً تولیدکنندگان تراشه از تامین کنندگان ویفر سیلیکونی می خواهند تا ویفرهای سیلیکونی را برای تولید آزمایشی تهیه کنند و بیشتر آنها برای ویفرهای آزمایشی استفاده می شود نه ویفرهای تولید انبوه ویفر. پس از گذراندن ویفرهای آزمایشی، دسته های کوچکی از ویفرهای تولید انبوه به صورت آزمایشی تولید می شوند. پس از گذراندن گواهینامه داخلی، سازنده تراشه محصولات را برای مشتریان پایین دستی ارسال می کند. پس از اخذ گواهی مشتری خود، تامین کننده ویفر سیلیکونی در نهایت گواهینامه دریافت می کند و قرارداد خرید امضا می شود. زمان زیادی طول می کشد تا محصولات شرکت های ویفر سیلیکونی نیمه هادی وارد زنجیره تامین تولیدکنندگان تراشه شود. چرخه صدور گواهینامه برای تامین کنندگان جدید حداقل 12-18 ماه طول می کشد.

علاوه بر این، موانع صدور گواهینامه از ویفرهای آزمایشی تا ویفرهای تولید انبوه: در حال حاضر، بیشتر ویفرهای 12-اینچی در چین در عرضه ویفرهای آزمایشی باقی میمانند، اما مراحل صدور گواهینامه برای ویفرهای آزمایشی کاملاً متفاوت از روشهای مربوط به ویفرهای آزمایشی است. ویفرهای تولید انبوه و استانداردهای صدور گواهینامه برای ویفرهای سیلیکونی تولید انبوه سختگیرانه تر هستند. از آنجایی که ویفرهای سیلیکونی آزمایشی تراشه تولید نمی کنند، آنها فقط باید توسط خود کارخانه ریخته گری ویفر تأیید شوند و فقط باید در محل تولید فعلی تأیید شوند. با این حال، برای ویفرهای سیلیکونی تولید انبوه، آنها باید توسط مشتریان ترمینال fabless تایید شده و قبل از عرضه به صورت دسته ای در تمام مراحل کل فرآیند تولید نظارت شوند. به طور کلی، به منظور حفظ ثبات عرضه ویفر سیلیکونی و عملکرد تراشه. هنگامی که یک تولید کننده ویفر و یک تامین کننده ویفر سیلیکونی یک رابطه تامین برقرار کنند، به راحتی تامین کنندگان را تغییر نخواهند داد و هر دو طرف مکانیزم بازخوردی را برای رفع نیازهای شخصی ایجاد خواهند کرد و چسبندگی بین تامین کنندگان ویفر سیلیکونی و مشتریان همچنان افزایش خواهد یافت. اگر یک تولید کننده ویفر سیلیکونی جدید به صفوف تامین کنندگان بپیوندد، باید رابطه همکاری نزدیکتر و کیفیت ویفر سیلیکونی بالاتری نسبت به تامین کننده اصلی داشته باشد. بنابراین، در صنعت ویفر سیلیکونی، چسبندگی بین تامین کنندگان ویفر سیلیکونی و تولید کنندگان ویفر نسبتا زیاد است و برای تامین کنندگان جدید شکستن چسبندگی دشوار است.

موانع تجهیزات:تجهیزات اصلی برای تولید ویفرهای سیلیکونی کوره تک کریستالی است که می توان آن را به عنوان "ماشین فوتولیتوگرافی" در ویفرهای سیلیکونی توصیف کرد. کورههای تک کریستال تولیدکنندگان بینالمللی ویفر سیلیکونی همگی توسط خودشان تولید میشوند. به عنوان مثال، کوره های تک کریستال شین اتسو و سامکو به طور مستقل توسط این شرکت طراحی و تولید می شوند و یا از طریق شرکت های زیرمجموعه هلدینگ طراحی و تولید می شوند و سایر تولیدکنندگان ویفر سیلیکونی نمی توانند آنها را خریداری کنند. سایر تولید کنندگان عمده ویفر سیلیکونی تامین کنندگان مستقل کوره های تک کریستال خود را دارند و قراردادهای محرمانه سختی امضا می کنند، که خرید ویفر سیلیکونی خارجی را غیرممکن می کند، یا آنها فقط می توانند کوره های تک کریستال معمولی را خریداری کنند، اما نمی توانند کوره های تک کریستال با مشخصات بالا را تهیه کنند. . بنابراین، موانع تجهیزات نیز دلیلی است که تولیدکنندگان داخلی نمی توانند وارد تامین کنندگان اصلی ویفرهای سیلیکونی جهانی شوند.

موانع سرمایه:فرآیند تولید ویفرهای سیلیکونی نیمه هادی پیچیده است و نیاز به خرید تجهیزات پیشرفته و گران قیمت تولید دارد و همچنین نیاز به اصلاح و اشکال زدایی مداوم با توجه به نیازهای مختلف مشتریان دارد. با توجه به هزینه های ثابت بالا مانند استهلاک تجهیزات، تغییرات تقاضای پایین دستی تاثیر بیشتری بر استفاده از ظرفیت شرکت های ویفر سیلیکونی و در نتیجه بر سود شرکت های تولید ویفر سیلیکونی دارد. به ویژه، شرکتهایی که به تازگی وارد صنعت ویفر سیلیکونی شدهاند، قبل از رسیدن به محمولههای بزرگ، تقریباً در وضعیت زیانآوری بودهاند و نیازهای بالایی برای موانع سرمایه دارند. علاوه بر این، به دلیل چرخه طولانی صدور گواهینامه ویفر فاب برای ویفرهای سیلیکونی، تولیدکنندگان ویفر سیلیکونی باید در این دوره به سرمایه گذاری خود ادامه دهند که این امر نیز به بودجه زیادی نیاز دارد.

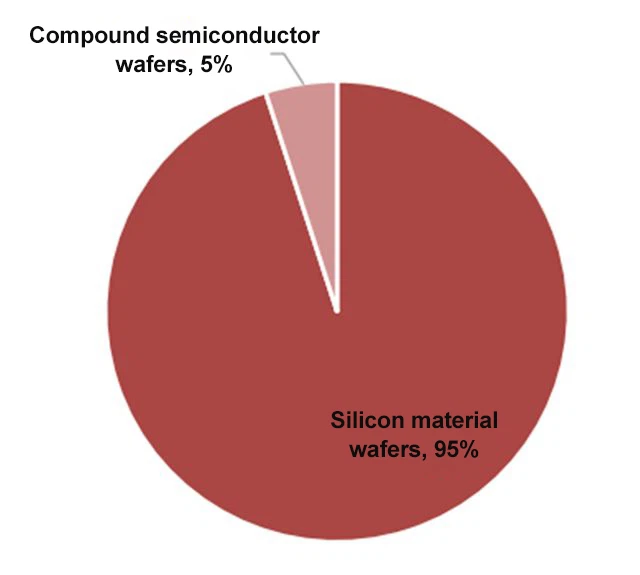

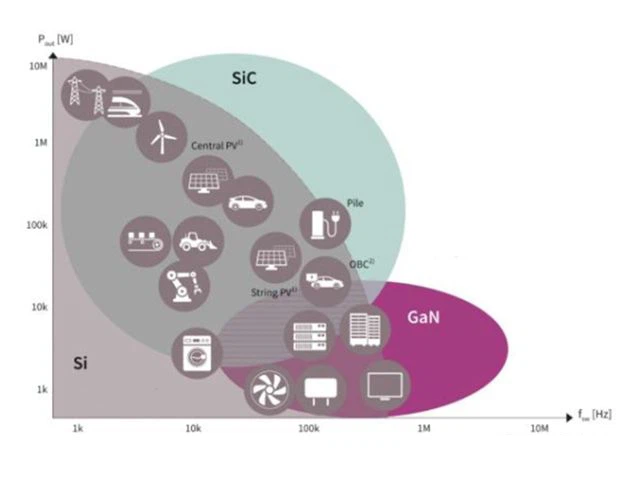

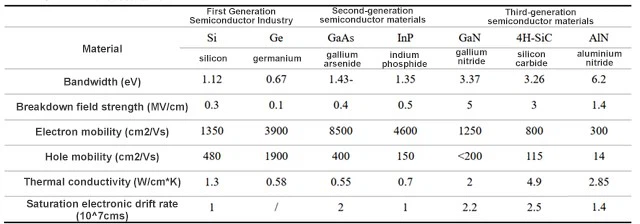

3. همچنان پادشاه مواد نیمه هادی خواهد بود در حال حاضر، بازار ویفر نیمه هادی تحت سلطه مواد سیلیکونی است. مواد سیلیکونی حدود 95 درصد از کل بازار نیمه هادی ها را تشکیل می دهند. مواد دیگر عمدتاً مواد نیمه هادی مرکب هستند، عمدتاً ویفرهای نسل دوم مواد نیمه هادی GaAs و مواد نیمه هادی نسل سوم ویفرهای SiC و GaN. در این میان ویفرهای سیلیکونی عمدتاً تراشه های منطقی، تراشه های حافظه و غیره هستند و پرمصرف ترین مواد ویفر نیمه هادی هستند. ویفرهای GaAs عمدتاً تراشههای RF هستند و سناریوهای اصلی کاربرد ولتاژ پایین و فرکانس بالا هستند. مواد نیمه هادی نسل سوم عمدتاً تراشه های پرقدرت و فرکانس بالا هستند و سناریوهای اصلی کاربرد فرکانس بالا و توان بالا هستند.

▲نسبت مواد ویفر

▲ دامنه کاربرد ویفر از مواد مختلف

نیمه هادی های مرکب و مواد سیلیکونی در یک رابطه رقابتی نیستند، بلکه یک رابطه مکمل هستند. قوانین توسعه مواد نیمه هادی (به ویژه ویفرها، بسترها و مواد ویفر همپایی) شامل سه مسیر به نام های اندازه، سرعت و قدرت است و سه مسیر مربوط به مواد نیمه هادی نسل اول، دوم و سوم است.

▲مقایسه عملکرد مواد نسل اول/دوم/سوم

مواد نیمه هادی نسل اول:مسیر بزرگ: مواد نیمه هادی نسل اول به مواد سیلیکونی اطلاق می شود. مواد سیلیکونی اولین مواد ویفر توسعه یافته هستند و همچنین موادی با پیشرفته ترین تکنولوژی، کمترین هزینه و کامل ترین زنجیره صنعتی در این مرحله هستند. در عین حال، با افزایش اندازه ویفرهای سیلیکونی، هزینه یک تراشه کاهش می یابد. حوزه های کاربردی اصلی تراشه های منطقی و میدان های کم ولتاژ و کم مصرف هستند. اندازه ویفرهای سیلیکونی از 2 اینچ، 4 اینچ، 6 اینچ، 8 اینچ تا فناوری فعلی ویفر 12-اینچی امروزی متغیر است. شرکتهای ویفر سیلیکونی معمولی عبارتند از Shin-Etsu Chemical ژاپن، Sumco و غیره. در حال حاضر، کارخانههای اصلی ویفر بینالمللی از مواد سیلیکونی به عنوان ماده اصلی تولید استفاده میکنند.

▲مقایسه اندازه های مختلف ویفر

مواد نیمه هادی نسل دوم:مسیر پر سرعت از آنجایی که تراشه باید قادر به مقاومت در برابر سوئیچینگ فرکانس بالا در مدار RF باشد، ویفر نیمه هادی نسل دوم اختراع شد. زمینه اصلی کاربرد مدار RF است و میدان ترمینال معمولی تراشه RF پایانه های تلفن همراه مانند تلفن های همراه است. نیمه هادی نسل دوم عمدتاً توسط GaAs (آرسنید گالیم) و InP (فسفید ایندیم) نشان داده می شود، که در میان آنها GaAs رایج ترین ماده تراشه RF پایانه سیار امروزی است. شرکت های ریخته گری معمولی عبارتند از Taiwan Win Semiconductors، Macronix، Skyworks، Qorvo و غیره که شرکت های IDM تراشه های RF هستند. جریان اصلی فعلی ویفرهای 4-اینچی و 6-اینچی است.

مواد نیمه هادی نسل سوم:مسیر پرقدرت: تقریباً در همان نقطه شروع، با بیشترین فرصت ها. راه سوم افزایش توان است که کاربرد گسترده آن را در زمینه مدارهای پرقدرت ترویج می کند. مواد اصلی SiC و GaN هستند. پایانه های اصلی صنعتی، خودروسازی و سایر زمینه ها هستند. مسیر قدرت، تراشههای IGBT را بر روی مواد سیلیکونی توسعه داد، در حالی که مواد SiC (کاربید سیلیکون) و GaN (نیترید گالیوم) عملکرد بالاتری نسبت به IGBT دارند. در حال حاضر، ویفرهای SiC عمدتاً 4-اینچ و 6-اینچ هستند و مواد GaN عمدتاً 6-اینچ و 8-اینچ هستند. ریخته گری های بزرگ جهان عبارتند از Cree و Wolfspeed در ایالات متحده و X-Fab در آلمان. با این حال، در این زمینه، توسعه غول های بین المللی نیز نسبتا کند است. شرکتهای داخلی مانند سنان اپتوالکترونیک، اگرچه هنوز در سطح فناوری شکاف مشخصی وجود دارد، اما در مرحله ابتدایی کل صنعت قرار دارند و به احتمال زیاد انحصار خارجی را شکسته و در نقشه بینالمللی ریختهگری قدرت جایگاهی را به خود اختصاص میدهند.

مواد مرکب به بسترهای سیلیکونی نیاز دارند:اگرچه در حال حاضر تعداد زیادی تراشه ویفر SiC و GaN وجود دارد، مانند شارژرهای GaN که توسط شیائومی، OPPO و Realme منتشر شده اند، و مدل 3 منتشر شده توسط تسلا از SiC MOSFET به جای IGBT استفاده می کند. با این حال، برای ویفرها، اکثر تراشه های نیمه هادی مرکب مصرفی در حال حاضر از ویفرهای سیلیکونی به عنوان بستر استفاده می کنند و سپس ویفرهای همپایی مرکب را می سازند و سپس بر روی ویفرهای اپیتاکسیال تراشه می سازند.

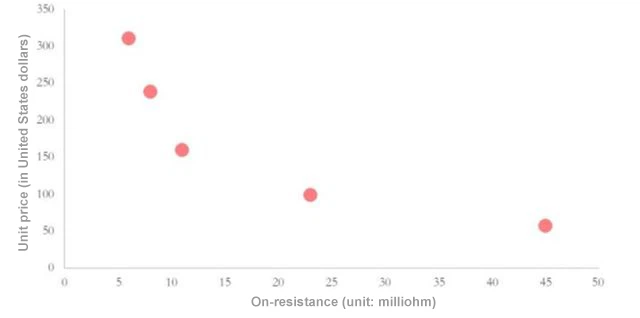

هزینه ویفرهای نیمه هادی مرکب نسبتاً بالا است:در حال حاضر به دلیل کامل نبودن زنجیره صنعت نیمه هادی مرکب، ظرفیت تولید نیمه هادی مرکب پایین و قیمت ویفرهای نیمه هادی مرکب نسبتاً بالا است. این منجر به پذیرش پایین کاربر نهایی میشود و راهحل اصلی برای لوازم الکترونیکی مصرفی هنوز "زیر لایه سیلیکونی + ویفر اپیتاکسیال ترکیبی" است. در زمینه خودرو، IGBT مبتنی بر سیلیکون هنوز راه حل اصلی است. تراشه های IGBT مبتنی بر سیلیکون دارای هزینه های پایین و طیف گسترده ای از ولتاژهای اختیاری هستند. قیمت دستگاه های SiC MOSFET 6 تا 10 برابر IGBT های مبتنی بر سیلیکون است. با مقایسه پارامترهای عملکرد SiC-MOSFET و Si-IGBT تحت پارامترهای فنی 650V/20A Infineon، SiC-MOSFET هنوز از نظر پارامترهای عملکرد برتر از Si-IGBT است، اما از نظر قیمت، SiC-MOSFET 7 برابر بیشتر از SiC-MOSFET است. Si-IGBT. علاوه بر این، با کاهش مقاومت در برابر دستگاه های SiC، قیمت SiC-MOSFET به طور تصاعدی افزایش می یابد. به عنوان مثال، هنگامی که مقاومت روشن 45 میلی اهم است، SiC-MOSFET فقط 57.6 دلار است، زمانی که مقاومت روشن 11 میلی اهم است، قیمت آن 159.11 دلار است، و زمانی که مقاومت روشن برابر با 6 میلی اهم باشد، قیمت به آن رسیده است. 310.98 دلار.

▲ مقایسه Infineon SiC-MOSFET در مقابل Si-IGBT

▲قیمت Infineon SiC-MOSFET و رابطه مقاومتی

4، تلاش های داخلی پتانسیل عظیمی در بازار ایجاد کرده است.

1. بازار ویفر سیلیکونی در حال ورود به چرخه رشد است.

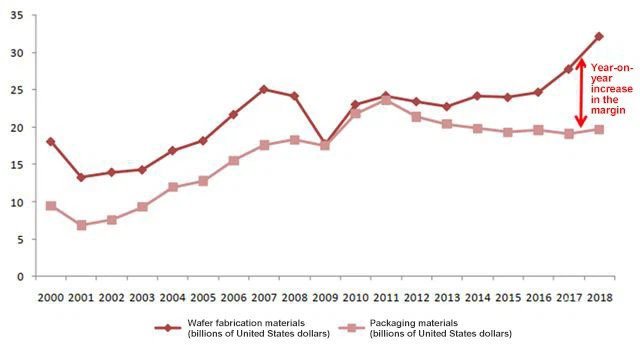

نسبت مواد تولید نیمه هادی سال به سال افزایش یافته است. مواد نیمه هادی را می توان به مواد بسته بندی و مواد تولیدی (از جمله ویفرهای سیلیکونی و مواد شیمیایی مختلف و غیره) تقسیم کرد. در دراز مدت، مواد تولید نیمه هادی و مواد بسته بندی در یک روند هستند. با این حال، از سال 2011، با توسعه مداوم فرآیندهای پیشرفته، مصرف مواد نیمه هادی به تدریج افزایش یافته و فاصله بین مواد تولیدی و مواد بسته بندی به تدریج افزایش یافته است. در سال 2018، فروش مواد تولیدی 32.2 میلیارد دلار آمریکا و فروش مواد بسته بندی 19.7 میلیارد دلار آمریکا و مواد تولیدی حدود 1.6 برابر مواد بسته بندی بوده است. در بین مواد نیمه هادی، مواد تولیدی حدود 62 درصد و مواد بسته بندی 38 درصد را تشکیل می دهند.

▲نسبت مصرف مواد نیمه هادی در سال 2018

▲نسبت هزینه مواد ساخت نیمه هادی

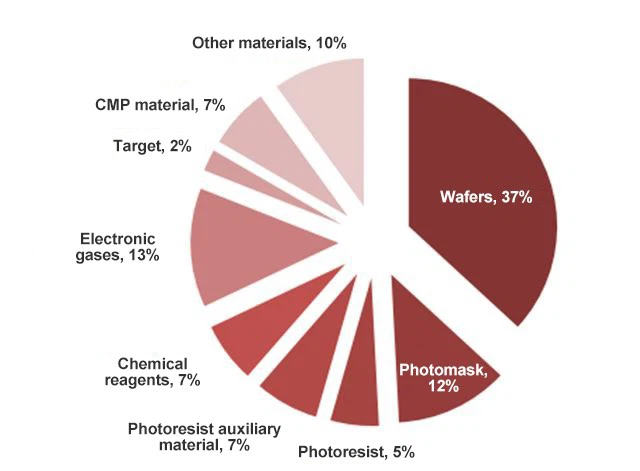

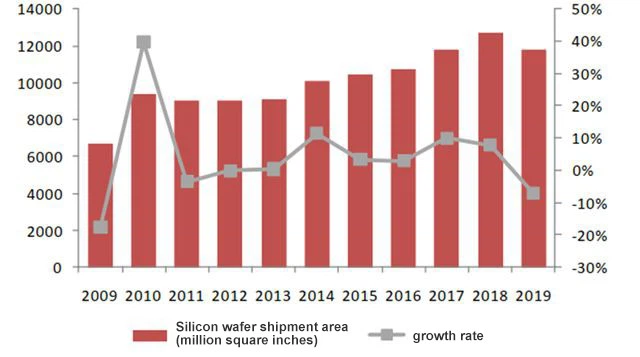

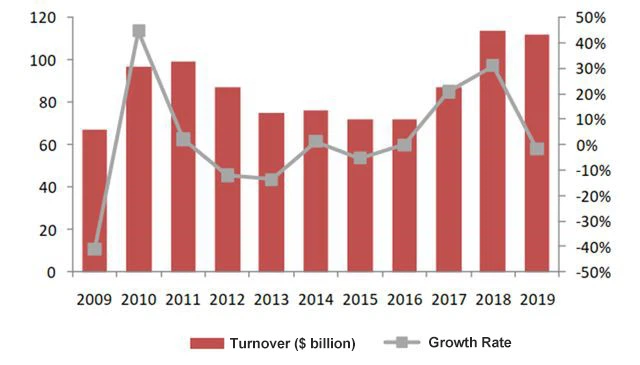

ویفرهای سیلیکونی بزرگترین مواد مصرفی در تولید نیمه هادی هستند. در بین مواد تولیدی، ویفرهای سیلیکونی به عنوان مواد اولیه نیمه هادی ها بیشترین سهم را به خود اختصاص داده و به 37 درصد می رسد. از سال 2017، با شکست لی سدول توسط «AlphaGo»، فناوریهای ستارهای جدید به رهبری هوش مصنوعی، فناوریهای اصلی توسعه نیمهرساناهای جهانی بودهاند. به طور خاص، در سال 2018، تقاضای جهانی برای حافظه همراه با شیوع فناوری بلاک چین افزایش یافت و تقاضا برای ویفرهای سیلیکونی به رکورد بالایی رسید. افزایش محموله های نیمه هادی جهانی نیز باعث افزایش سریع محموله های ویفر سیلیکونی شده است. از نظر حمل و نقل، در سال 2018، مساحت جهانی محموله ویفر سیلیکونی برای اولین بار از 10 میلیارد اینچ مربع فراتر رفت و به 12.7 میلیارد اینچ مربع رسید. در سال 2019، به دلیل اصطکاک تجاری در نیمه اول سال، مساحت حمل و نقل به 11.8 میلیارد اینچ مربع کاهش یافت. از نظر گردش مالی، فروش بازار جهانی در سال 2018 11.4 میلیارد دلار بوده و در سال 2019 به 11.2 میلیارد دلار رسیده است.

▲2009-2019 منطقه جهانی ارسال ویفر سیلیکونی

▲2009-2019 فروش جهانی ویفر سیلیکونی

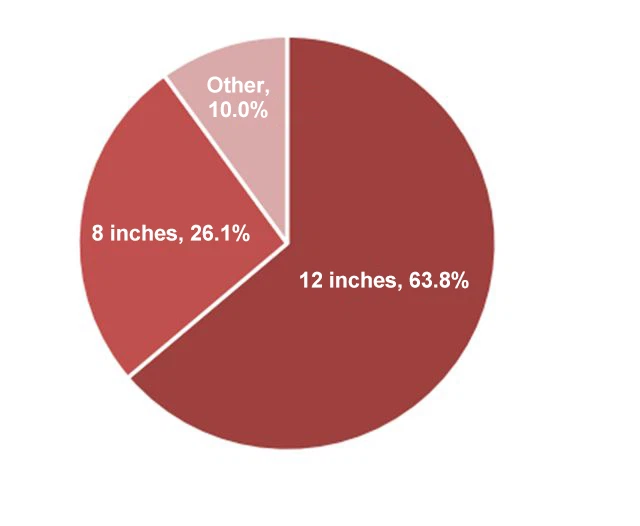

از منظر تقسیم بندی ویفر، به دلیل هزینه بالای مواد نیمه هادی نسل دوم و نسل سوم و این واقعیت که اکثر نیمه هادی های مرکب بر پایه ویفرهای سیلیکونی ساخته شده اند، ویفرهای سیلیکونی 95 درصد از بسترهای ویفر جهانی را تشکیل می دهند. از دیدگاه اندازههای خاص ویفر، ویفرهای 12-اینچی نوع اصلی ویفرهای سیلیکونی جهانی هستند. در سال 2018، ویفرهای 12-اینچی 64 درصد از محمولههای جهانی ویفر سیلیکونی را تشکیل میدهند و ویفرهای اینچی 26 درصد را تشکیل میدهند.

▲نسبت ارسال ویفر سیلیکونی بر اساس اندازه

از منظر برنامههای کاربردی ترمینال، مصرف جهانی ویفرهای 12-اینچی عمدتاً تراشههای حافظه است که Nand Flash و حافظه DRAM در مجموع حدود 75 درصد را تشکیل میدهند که Nand Flash حدود 33 درصد ویفرها را مصرف میکند و Nand فلش 35 درصد از بازار پایین دستی در بازار گوشی های هوشمند را در اختیار دارد. مشاهده می شود که افزایش محموله ها و ظرفیت گوشی های هوشمند عامل اصلی محرک ارسال ویفرهای 12-اینچی است. در میان ویفرهای 12-اینچی، تراشههای منطقی حدود 25%، DRAM حدود 22.2% و سایر تراشهها مانند CIS حدود 20% را تشکیل میدهند.

2. بازار ویفر سیلیکونی نیمه هادی چین فضای بزرگی دارد

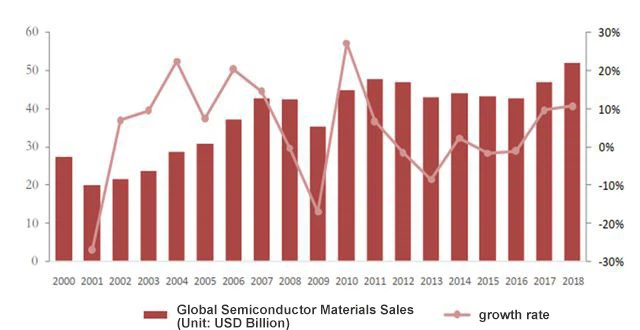

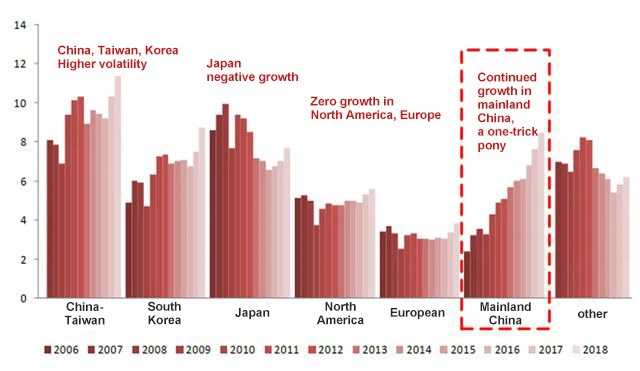

بازار مواد نیمه هادی چین به طور پیوسته رشد کرده است. در سال 2018، فروش جهانی مواد نیمه هادی به 51.94 میلیارد دلار رسید که نسبت به سال قبل 10.7 درصد افزایش داشت. در میان آنها، فروش چین 8.44 میلیارد دلار بود. برخلاف بازار جهانی، فروش مواد نیمه هادی چین از سال 2010 در حال رشد بوده است و برای سه سال متوالی از سال 2016 تا 2018 با نرخ بیش از 10 درصد رشد کرده است. ، چین و کره جنوبی که نوسانات در آنها زیاد است. بازارهای آمریکای شمالی و اروپا تقریباً در وضعیت رشد صفر هستند. مواد نیمه هادی ژاپن برای مدت طولانی در وضعیت رشد منفی بوده اند. در سطح جهانی، تنها بازار مواد نیمه هادی در سرزمین اصلی چین در یک پنجره رشد بلندمدت قرار دارد. بازار مواد نیمه هادی چین در تضاد شدید با بازار جهانی است.

▲فروش جهانی مواد نیمه هادی و نرخ رشد (به میلیارد دلار)

▲فروش سالانه مواد نیمه هادی بر اساس کشور و منطقه (واحد: میلیارد دلار آمریکا)

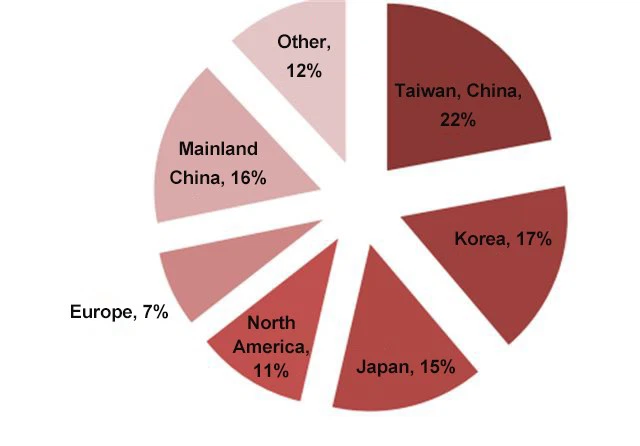

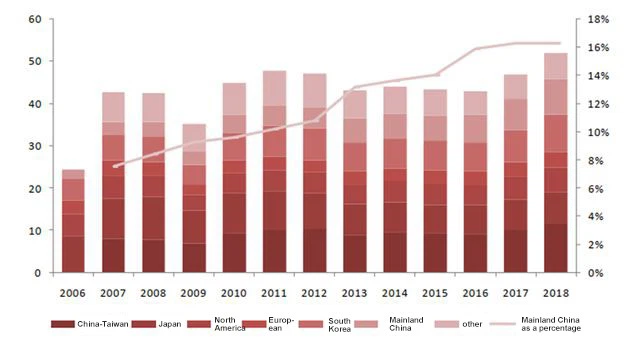

مواد نیمه رسانای جهانی به تدریج به بازار سرزمین اصلی چین منتقل می شوند. از سهم فروش کشورها و مناطق مختلف، سه کشور یا منطقه برتر 55 درصد در سال 2018 را به خود اختصاص داده اند و اثر تمرکز منطقه ای مشهود است. در این میان، تایوان، چین حدود 23 درصد از ظرفیت تولید ویفر جهانی را به خود اختصاص داده است و این کشور را به منطقه ای با بزرگترین ظرفیت تولید در جهان تبدیل می کند. فروش مواد نیمه هادی آن 11.4 میلیارد دلار است که 22 درصد از کل جهان را به خود اختصاص داده است و در رتبه اول قرار دارد و برای 9 سال متوالی بزرگترین منطقه مصرف مواد نیمه هادی جهان بوده است. کره جنوبی حدود 20 درصد از ظرفیت تولید ویفر جهانی را به خود اختصاص داده است، با فروش مواد نیمه هادی 8.72 میلیارد دلار آمریکا، که 17 درصد را به خود اختصاص داده است. سرزمین اصلی چین حدود 13 درصد از ظرفیت تولید جهانی را به خود اختصاص داده است، با فروش مواد نیمه هادی 8.44 میلیارد دلار آمریکا، که حدود 16 درصد از کل جهان را به خود اختصاص داده و در رتبه سوم قرار دارد. با این حال، در بلندمدت، سهم بازار مواد نیمه هادی در سرزمین اصلی چین سال به سال افزایش یافته است، از 7.5٪ در سال 2007 به 16.2٪ در سال 2018. مواد نیمه هادی جهانی به تدریج به بازار سرزمین اصلی چین منتقل می شوند.

▲ سهم فروش بر اساس کشور و منطقه در سال 2018

▲ فروش و سهم مواد نیمه هادی در سرزمین اصلی چین (به میلیارد دلار)

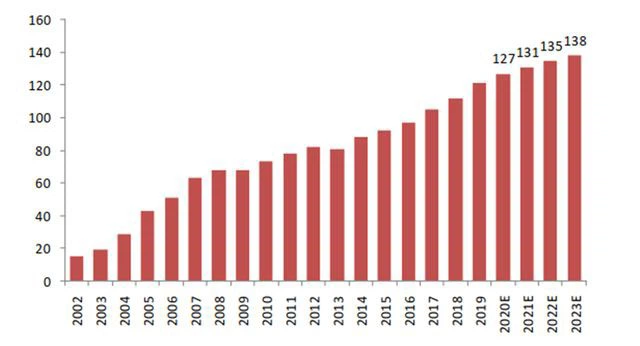

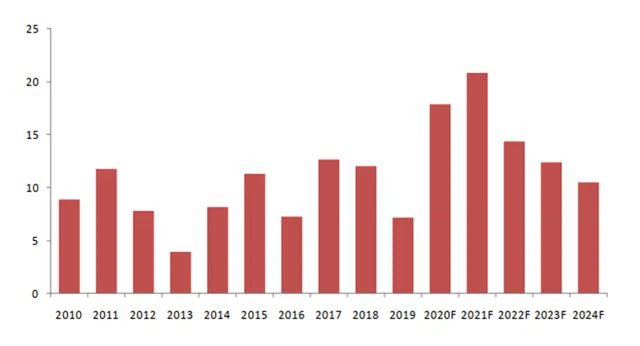

ظرفیت تولید جهانی ویفر باعث رشد انفجاری خواهد شد. ویفر فاب {{0}اینچ، که نشاندهنده پیشرفتهترین فنآوری در تولید ویفرهای امروزی است، از سال 2017 تا 2019 در اوج ساخت خود بود و هر سال به طور میانگین 8 12-اینچ ویفر در سرتاسر جهان اضافه میشد. تخمین زده می شود که تا سال 2023، ویفرهای 138 12-اینچی در جهان وجود داشته باشد. طبق آمار IC Insight، به دلیل نامشخص بودن جنگ تجاری چین و آمریکا در نیمه اول سال 2019، کارخانههای بزرگ ویفر در سراسر جهان برنامههای افزایش ظرفیت خود را به تعویق انداختند، اما آنها را لغو نکردند. با بهبود تجارت چین و آمریکا در نیمه دوم سال 2019 و شیوع بازار 5G، ظرفیت تولید جهانی ویفر در سال 2019 همچنان 7.2 میلیون قطعه افزایش یافته است. با این حال، با ورود موج جایگزینی بازار 5G، ظرفیت تولید جهانی ویفر در دوره اوج افزایش از سال 2020 تا 2022 با افزایش سه ساله به ترتیب 17.9 میلیون قطعه، 20.8 میلیون قطعه و 14.4 میلیون قطعه آغاز خواهد شد. این ظرفیتهای ویفر در کره جنوبی (سامسونگ، هاینیکس)، تایوان (TSMC) و سرزمین اصلی چین (ذخیرهسازی رودخانه یانگ تسه، ذخیرهسازی چانگسین، SMIC، نیمهرسانای هواونگ و غیره) خواهند بود. سرزمین اصلی چین 50 درصد از افزایش ظرفیت را به خود اختصاص خواهد داد.

▲تعداد 12-اینچ فابریک ویفر در سراسر جهان، 2002-2023

▲ افزایش ظرفیت تولید جهانی (واحد: میلیون قطعه در سال، 8-وافر معادل اینچ)

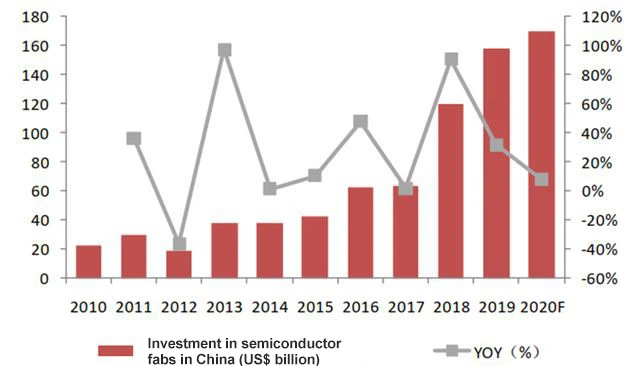

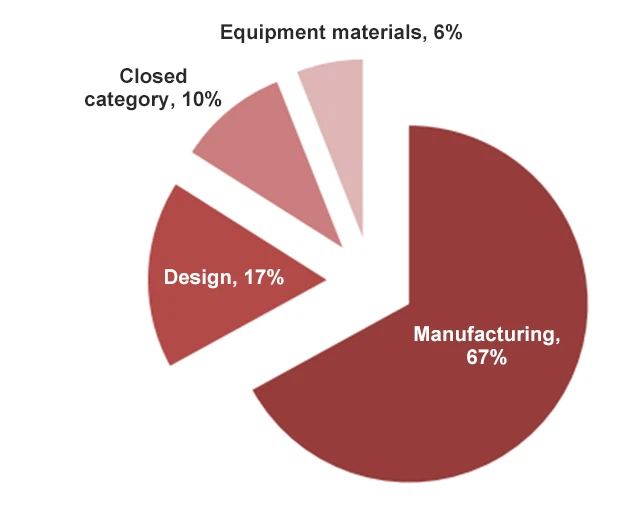

ساخت کارخانه های ویفر در سرزمین اصلی چین، دوره ای از رشد سریع را آغاز خواهد کرد. از سال 2016، سرزمین اصلی چین شروع به سرمایه گذاری فعال در ساخت کارخانه های ویفر کرده است و موجی از ساخت و ساز کارخانه به راه افتاده است. بر اساس پیش بینی SEMI، 62 فابریک ویفر از سال 2017 تا 2020 در جهان ساخته و تولید خواهد شد که 26 مورد آن در چین خواهد بود که 42 درصد از کل تولید را به خود اختصاص می دهد. تعداد ساخت و سازها در سال 2018 13 بود که 50 درصد از توسعه را به خود اختصاص داد. نتیجه گسترش به طور قطع منجر به افزایش هزینه های سرمایه ای و هزینه های تجهیزات برای کارخانه های ویفر می شود. بر اساس گزارش SEMI، تا سال 2020، ظرفیت نصب شده ویفر فاب در سرزمین اصلی چین به 4 میلیون 8-اینچ معادل ویفر در ماه خواهد رسید، در مقایسه با 2.3 میلیون ویفر در سال 2015، با نرخ رشد مرکب سالانه 12 درصد. بسیار بالاتر از سایر مناطق در همان زمان، صندوق بزرگ ملی نیز سرمایه گذاری زیادی در صنعت تولید نیمه هادی انجام داده است. در مرحله اول سرمایهگذاری بیگ فاند، صنعت تولید به اندازه 67 درصد، به مراتب بالاتر از صنعت طراحی و صنعت بستهبندی و آزمایش بود.

▲2010-2020 سرمایه گذاری فاب ویفر نیمه هادی چین (واحد: 100 میلیون دلار آمریکا)

▲نسبت سرمایه گذاری فاز اول صندوق کلان ملی

از پایان سال 2019، هنوز هم 9 8-فاب ویفرهای اینچی و 10 12-فاباب ویفرهای اینچی در دست ساخت یا برنامه ریزی در چین وجود دارد. علاوه بر این، از آنجایی که اکثر تولیدات ویفر اینچی 12-چین در حال حاضر در حال تولید آزمایشی یا تولید دسته کوچک هستند، در پایین ترین سطح ظرفیت تولید قرار دارند. پس از اخذ تاییدیه محصول از مشتریان و تایید بازار، ظرفیت تولید وارد فاز رمپ آپ شده و تقاضای زیادی برای مواد اولیه بالادستی وجود خواهد داشت.

▲ فابریک های جدید ویفر در چین

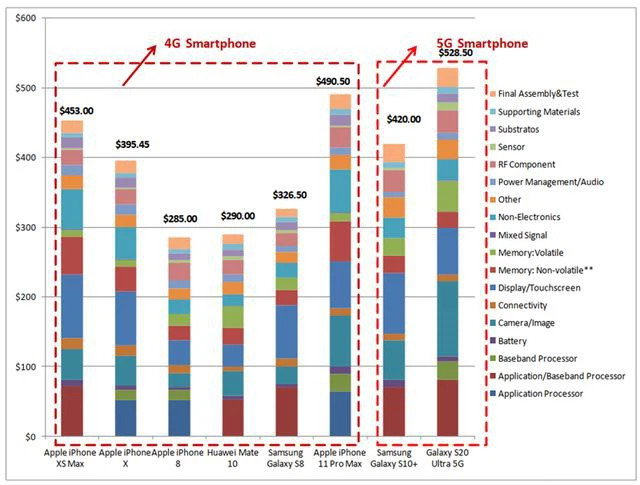

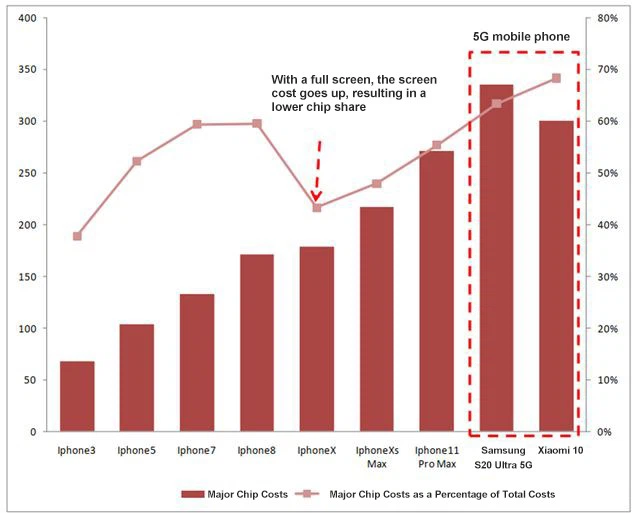

محبوبیت 5G منجر به افزایش محتوای سیلیکونی پایانهها شده است: از عصر گوشیهای هوشمند که با آیفون 3 شروع میشود، تا تلفنهای همراه 4G که آیفون 5 نشان میدهد و در نهایت به عصر کنونی تلفنهای همراه 5G. محتوای سیلیکون تلفن های همراه همچنان در حال افزایش است. با توجه به تجزیه و تحلیل هزینه مواد تلفن های همراه توسط سازمان های برچیده شده مانند tech insights و iFixit، ارزش واحد تراشه های اصلی تلفن های همراه مانند پردازنده های تلفن همراه (AP)، تراشه های پردازش باند پایه (BP)، حافظه (Nand flash) ، DRAM)، ماژولهای دوربین (CIS)، تراشههای فرکانس رادیویی (RF)، تراشههای مدیریت انرژی (PMIC)، تراشههای بلوتوث/وایفای و غیره افزایش تدریجی داشته و نسبت ارزش کل واحد افزایش یافته است. سال به سال. اگرچه در مرحله آیفون X به دلیل تغییر در صفحه نمایش نسبت تراشه ها کاهش یافت، اما با بهینه سازی مداوم بعدی، نسبت هزینه های تراشه نیز سال به سال افزایش یافته است. در دوران iPhone 11 pro max، اوج تلفنهای همراه 4G، نسبت تراشههای اصلی به 55 درصد رسیده است و ارزش هر واحد حدود 272 دلار آمریکا است. در تکامل از iPhone 3 به iPhone 11 Pro Max، دوربین تلفن همراه از تک شات به 3 شات تغییر کرده است، حافظه بدنه از 8 گیگابایت به 512 گیگابایت افزایش یافته است، نسبت محتوای سیلیکون در هر واحد از 37 درصد به 55 درصد افزایش یافته است. و ارزش هر واحد از 68 دلار آمریکا به 272 دلار آمریکا افزایش یافته است.

سال 2020 اولین سال تولید انبوه تلفن های همراه 5G است. با توجه به تجزیه و تحلیل جداسازی گوشی های موبایل سامسونگ S20 و شیائومی 10 که منتشر شده است، ارزش و نسبت تراشه های اصلی در هر واحد در مقایسه با تلفن های همراه 4G بیشتر شده است. برای سامسونگ، تراشه های اصلی 63.4 درصد از کل هزینه مواد را تشکیل می دهند و ارزش هر واحد به 335 دلار آمریکا رسیده است که 23 درصد بیشتر از آیفون 11 پرو مکس است. برای شیائومی، نسبت تراشه های اصلی حتی بیشتر است و به 68.3٪ می رسد و ارزش هر واحد تراشه اصلی نیز به 300 دلار آمریکا رسیده است. با توجه به جداسازی گوشیهای سامسونگ S20 و شیائومی 10، تخمین زده میشود که تراشههای اصلی در تلفنهای همراه 5G اولیه حدود 65% تا 70% را به خود اختصاص دهند و ارزش یک دستگاه تنها حدود دلار آمریکا باشد{18} }.

▲تجزیه هزینه BOM گوشی های هوشمند رایج

▲ نسبت هزینه تراشه های اصلی در تلفن های همراه مختلف

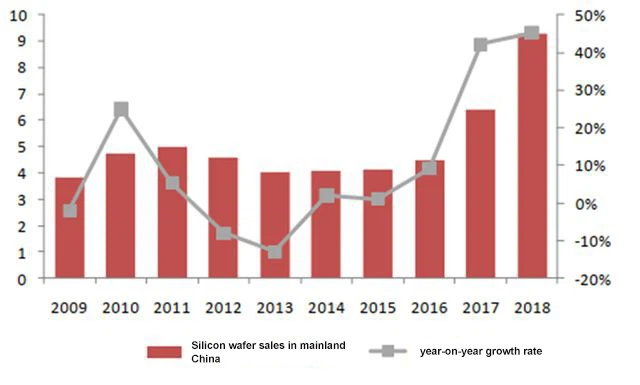

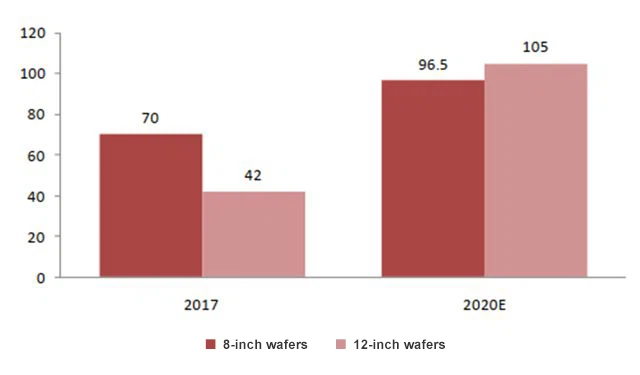

ساخت ویفر فاب تقاضا برای ویفرهای سیلیکونی را افزایش می دهد: افزایش ظرفیت ویفر فاب به ناچار منجر به افزایش تقاضا برای ویفرهای سیلیکونی می شود. در حال حاضر، چین سرمایه گذاری هنگفتی در تولیدات ویفر کرده است و صنعت حافظه تحت سلطه یانگ تسه Memory Technologies و Hefei Changxin، صنعت تراشه های منطقی تحت سلطه SMIC، خط تولید فرآیند تخصصی تحت سلطه Huahong Semiconductor و Jetta Semiconductor، و ریخته گری دستگاه های قدرتی را تشکیل داده است. تحت سلطه China Resources Microelectronics و Silan Microelectronics. در حال حاضر، نرخ رشد فروش ویفر سیلیکونی در سرزمین اصلی چین در سال 2017/2018 بالاتر از 40 درصد است. و با بهره مندی از روند سرمایه گذاری صندوق های بزرگ و جایگزینی داخلی، کارخانه های ویفر پایین دستی ظرفیت تولید خود را به طور کامل گسترش داده اند و باعث افزایش تقاضا برای ویفرهای سیلیکونی بالادستی شده است. طبق پیشبینی SUMCO، در سال 2020، تقاضا برای ویفرهای سیلیکونی {{4} اینچی در سرزمین اصلی چین حدود 970،000 قطعه و ویفرهای {7}}اینچی به 1.05 میلیون قطعه خواهد رسید.

▲ فروش و نرخ رشد ویفر سیلیکونی سرزمین اصلی چین (واحد: میلیارد دلار آمریکا)

▲تغییرات تقاضای ویفر سیلیکونی در سرزمین اصلی چین (واحد: 10،000 قطعه در ماه)

چرخه افزایش قیمت + فرآیند پیشرفته باعث افزایش "قیمت" می شود: طبق محاسبه تاریخی قیمت ویفر سیلیکونی، در حال حاضر در آغاز دور جدیدی از چرخه افزایش قیمت است. از 2009 تا 2011، تلفنهای هوشمند به سرعت محبوب شدند، محتوای سیلیکون تلفنهای همراه افزایش یافت و قیمت سیلیکون در واحد سطح افزایش یافت و در سال 2011 به 1.09 دلار در هر اینچ مربع رسید. با افزایش موجودی ویفر سیلیکونی و کاهش فروش گوشی های هوشمند، قیمت ویفرهای سیلیکونی در واحد سطح به کاهش خود ادامه داد و به کمترین میزان خود در سال 2016 یعنی 0.67 دلار در هر اینچ مربع رسید. در سال 2016، "AlphaGo" گوگل لی سدول را شکست داد و به هوش مصنوعی اجازه داد وارد صحنه تاریخ شود. تقاضای جهانی برای ویفرهای سیلیکونی افزایش یافت و وارد دور جدیدی از چرخه افزایش قیمت شد. با عرضه تلفن های همراه 5G در سال 2019، قیمت ویفر سیلیکونی در واحد سطح به 0.94 دلار رسید. با عرضه گسترده تلفنهای همراه 5G در سال 2020، که تقاضای جهانی برای ویفرهای سیلیکونی را افزایش میدهد، انتظار میرود که 2-3 سال فضای افزایش قیمت در آینده وجود داشته باشد.

فرآیندهای پیشرفته باعث افزایش قیمت می شوند. ویفرهای سیلیکونی نیمه هادی مواد پایه برای تولید تراشه هستند و هر گونه نوسان در کیفیت تأثیر جدی بر روی تراشه ها خواهد داشت. با توسعه مداوم فرآیندهای پیشرفته، نیاز به ناخالصی برای ویفرهای سیلیکونی نیمه هادی بیشتر و بیشتر می شود. نیازهای بیشتر، فرآیند تولید ویفرهای سیلیکونی را دشوارتر و دشوارتر می کند، بنابراین قیمت آنها بالاتر و بالاتر می رود. به عنوان مثال، برای همان ویفر سیلیکونی 12-اینچی، قیمت ویفرهای سیلیکونی فرآیند 7 نانومتری 4.5 برابر قیمت ویفرهای سیلیکونی 90 نانومتری است. در حال حاضر، ویفرهای ویفر در سرزمین اصلی چین عمدتاً با ویفرهای 12-اینچی ساخته میشوند و قیمت ویفرهای سیلیکونی بسیار بالاتر از ویفرهای 8-اینچی است. در همان زمان، ریختهگریهای تراشههای منطقی که توسط SMIC و Huahong Semiconductor نمایندگی میشوند، به تدریج فرآیند را از 28 نانومتر به فرآیند 16/14 نانومتری منتقل کردهاند که قیمت کلی ویفرهای سیلیکونی را افزایش داده است.

از زمانی که خط تولید 12-اینچ برای اولین بار در جهان در سال 2000 افتتاح شد، تقاضای بازار به طور قابل توجهی افزایش یافته است. در سال 2008، حجم محموله برای اولین بار از 8-اینچ ویفرهای سیلیکونی فراتر رفت و در سال 2009 از مجموع مساحت حمل و نقل سایر اندازههای ویفرهای سیلیکونی فراتر رفت. از سال 2016 تا 2018، به دلیل توسعه پررونق بازارهای نوظهور مانند هوش مصنوعی، محاسبات ابری، و بلاک چین، نرخ رشد ترکیبی سالانه ویفرهای سیلیکونی 12-اینچی 8 درصد بود. در آینده، سهم بازار ویفرهای سیلیکونی 12-اینچی همچنان افزایش خواهد یافت. طبق دادههای SUMCO، در 3-5 سال آینده همچنان شکافی در عرضه و تقاضای جهانی 12-ویفرهای سیلیکونی اینچی وجود خواهد داشت و با شکوفایی نیمهرسانا، این شکاف بزرگتر و بزرگتر خواهد شد. چرخه افزایش می یابد. تا سال 2022، فاصله 1000 هزار در ماه وجود خواهد داشت. به عنوان یک پایگاه تولید نیمه هادی در حال ظهور در جهان، شکاف عظیم ویفر سیلیکونی چین سرعت محلی سازی ویفر سیلیکونی را ارتقا می دهد.

طبق آمار SUMCO، میزان فروش ویفرهای سیلیکونی در سرزمین اصلی چین در سال 2018 تقریباً 930 میلیون دلار آمریکا بود که نسبت به سال گذشته 45 درصد افزایش داشت و آن را به سریعترین رشد بازار ویفر سیلیکونی در جهان تبدیل کرد. بهره مندی از برنامه های توسعه ویفرهای بزرگ مانند حافظه یانگ تسه، SMIC، و ذخیره سازی چانگسین در 2020-2022. تخمین زده می شود که تا پایان سال 2022، تقاضا برای ویفرهای سیلیکونی معادل 12-اینچ در سرزمین اصلی چین به 2.01 میلیون در ماه، با فضای بازار 20 میلیارد یوان، خواهد رسید.

سیبرانچ معتقد است که به عنوان دریافت کننده سومین انتقال صنعت نیمه هادی، سهم فروش نیمه هادی کشورم در بازار جهانی همچنان در حال افزایش است. علاوه بر این، کشور من بزرگترین تولید کننده، صادرکننده و مصرف کننده محصولات الکترونیکی مصرفی در جهان است و تقاضای زیادی برای محصولات نیمه هادی دارد. بنابراین سطح بومی سازی تاثیر زیادی بر امنیت صنعتی خواهد داشت. کشور من به عنوان بزرگترین و ابتدایی ترین تنوع در بازار مواد ویفر سازی، در زمینه ویفرهای سیلیکونی کاستی هایی دارد و این در ویفرهای سیلیکونی بزرگ بیشتر به چشم می خورد. با این حال، با حمایت از سیاستها و بودجه ملی، بسیاری از شرکتهای چینی خطوط تولید را برنامهریزی کردهاند و ویفرهای سیلیکونی نیمهرسانای بزرگی را ساختهاند.